3232

2019-03-10

3232

2019-03-10

贾国海,李立君,高自成,李际平,陈喜龙

(中南林业科技大学机电工程学院,湖南长沙410004)

摘要:以新型生物质颗粒回转燃烧器为研究对象,采用Pro/E软件对生物质颗粒回转燃烧器内流体进行几何建模,并用Gambit软件对模型应用非结构化网格生成技术划分网格,并进行有限元前处理。在采用k-ε湍流模型的基础上,应用计算流体力学软件Fluent模拟稳定工况下回转燃烧器内流体的流动特性,分析进气速度对回转燃烧器内的压力分布、速度分布以及湍动能分布的影响。结果表明:燃烧器内部的气体压力、速度和湍动能随风机引风速度的增大逐渐增大,风机出口到回转燃烧室之间的气体压力、速度和湍动能较大,在二次风口处达到最大值,回转燃烧室内气体的压力、速度和湍动能分布较为均匀。

生物质颗粒燃料是一种典型的生物质固体成型燃料,具有高效、洁净、容易点火、CO2近零排放等优点,可替代煤炭等化石燃料应用于炊事、供暖等民用领域和锅炉燃烧、发电等工业领域,近几年来在欧盟、北美、中国得到了迅速发展。文献[1]分析了我国生物质能源技术的现状、发展趋势和存在问题,提出了发展对策和建议。文献[2]对南方主要薪炭树种的生物量、热值进行聚类分析,并结合生物生态学特性及种植推广情况进行了综合评价。文献[3]对13种生物质原料的物理性能及燃烧特性进行了研究,并分析了燃烧后的气体排放成分、灰分组成等特性。文献[4]对不同生物质燃料的元素组成和燃烧特性进行了对比分析。文献[5]对木屑和城市固体废物进行燃烧特性的模拟和试验研究,分析了燃烧炉在不同风量影响下的燃烧特性。文献[6]为探讨木质颗粒燃料应用的效益,对比分析了常规能源和木质颗粒燃料的单位能价及典型锅炉实际运行成本。文献[7]采用Fluent软件对一种煤掺烧生物质的旋流燃烧器进行了冷态数值模拟,计算结果表明:安装合适角度的旋流叶片可使得旋流燃烧器中的气流扰动更加强烈,从而可提高生物质的燃烧效率。文献[8]采用Fluent对燃烧器空气流场情况进行了数值模拟,分析了不同二次风门开度下旋流燃烧器空气流场特性。文献[9]采用涡流耗散(EDC)模型对一种预热室旋流燃烧器的燃烧特性进行了数值模拟,并对6种不同含氧量下的燃烧特性进行了分析。

文献[10]对一种具有空气分级装置的小型生物质燃烧系统进行了CFD仿真分析,计算结果表明该装置可以在较低的空气比下实现生物质的完全燃烧。文献[11]对一种生物质颗粒气化炉的燃烧效率和污染物排放特性进行了分析,得出在控制好空气混合比的情况下可大大减少污染物排放并提高燃烧效率。文献[12]对固定床锅炉中的生物质燃烧特性进行了数值模拟和实验测试对比分析,得到了固定床中固相和锅炉炉中气相的主要变化曲线。文献[13]采用计算流体动力学(CFD)软件对生物质气化炉进行建模,并对不同生物质颗粒的气化特性进行了仿真与试验研究。

以上分析可知,生物质颗粒燃料广泛应用于生物质锅炉、热风炉、采暖炉中,但大部分燃烧器不具有抗结渣性的特点。针对这种情况,本研究团队设计一种可抗结渣性的生物质回转颗粒燃烧器。燃烧器内流速分布特性对生物质颗粒燃料的燃烧效率以及燃烧器的使用寿命均有重要的影响,笔者利用流体计算软件对该新型生物质颗粒回转燃烧器内流场特性进行研究,能够减少试验工作量,缩短设计周期。

1燃烧器结构

为了提高生物质颗粒回转燃烧器热效率,使燃烧更充分,减少烟尘量的生成,生物质颗粒回转燃烧器采用回转燃烧室。此外,还采用螺旋进料装置控制进料量,保证颗粒燃料充分燃烧,从而控制严重结渣。

生物质颗粒回转燃烧器结构示意图如图1所示,主要由螺旋进料机构、回转燃烧室、小燃烧室和联接法兰等部件组成。燃烧器在工作时,生物质颗粒从进料口进入到进料螺旋管中,在进料螺旋机构的作用下,快速、平稳、均匀地推进到回转燃烧室。在回转燃烧室内,燃料被干燥,然后进入燃烧区域,生物质颗粒完成一次燃烧所需要的空气通过鼓风机将气流从回转燃烧室的下部和环绕在燃烧床内的燃烧室上的小孔进入,并提供适宜的燃料/空气比,营造理想的燃烧氛围。生物质颗粒燃料在环绕整个燃烧室外的二次风口处吹入二次风,这些二次空气使得燃烧更加充分,保证所有的生物质燃料在回转燃烧室内完全燃烧。

2理论模型和计算方法

鼓风机首先将空气喷射到燃烧区域,然后生物质颗粒燃料在螺旋进料机构的输送下进入燃烧室,与空气混合进行燃烧。生物质颗粒回转燃烧器可以在较短的时间内达到稳态燃烧,故对燃烧器在稳态状态下的流动特性进行研究。

2.1三维网格模型的建立

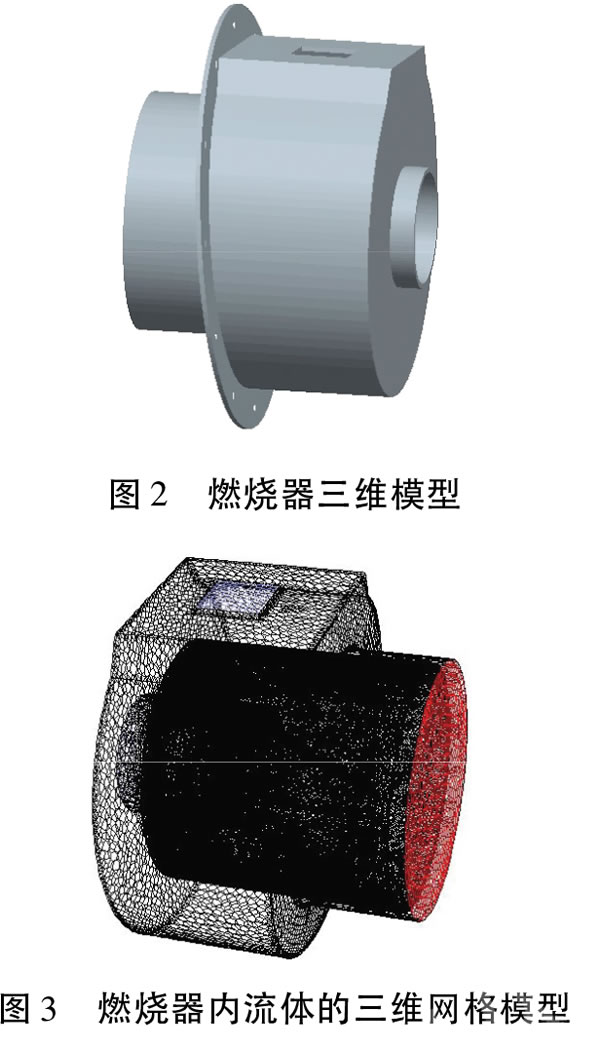

在进行数值仿真计算前,采用Pro/E软件建立生物质颗粒回转燃烧器的三维模型,如图2所示。

为了使仿真模型的计算收敛速度更快,在不影响计算精度的情况下对燃烧器表面倒角和细小结构进行适当简化。采用Gambit软件对燃烧器内流体模型进行几何处理并使用多面体网格功能对燃烧器内流体模型进行体网格的划分,燃烧器流体的三维体网格模型如图3所示,其节点数为1104429个,网格数为338087个。

2.2三维流动的控制方程

在燃烧器的流动仿真计算中,将其视为稳态的湍流运动,其流动和传热过程都遵从质量守恒、能量守恒定律和动量守恒[10]。

2.3湍流模型

反映湍流脉动量对流场影响的湍流动能方程和湍流应力方程可通过k-ε方程[12]得到:

2.4边界条件及求解设置

因为燃烧器的引风口为矩形,所以其等效水力直径[8]为

根据式(7)-(9)得到不同引风速度下的引风口和燃料入口的等效水力直径、雷诺数和湍流强度,如表1所示。

以Fluent软件为基础,采用k-ε湍流模型模拟稳定工况下该型生物质回转燃烧器内流体的流动特性,入口边界采用速度入口边界条件,燃烧器出口处边界条件选择出口压力边界,依照实际工作要求,设置为大气压力。

为了模拟绝热燃烧过程,壁面设为绝热壁面,没有热量和质量流量通过,壁面为无滑移边界条件,近壁区采用标准壁面函数。离散格式中压力插补格式采用PRESTO格式,对流项采用QUICK格式。设置收敛为平均残差小于10-5,并且当进风口、出风口几个预设监测点速度、压力都趋于稳定时,可认为收敛并停止求解。

3仿真结果分析

3.1燃烧器内压力分布

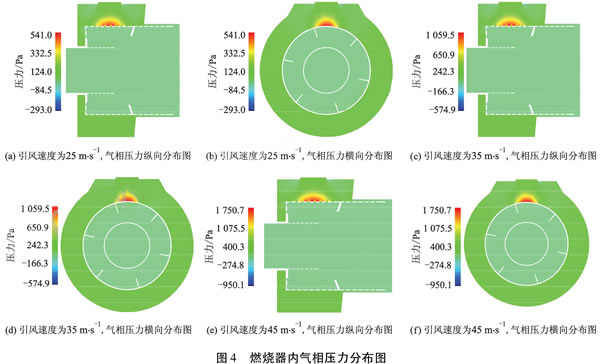

生物质回转燃烧器在不同引风速度下的气相压力分布如图4所示。仿真结果表明:在生物质旋流燃烧器整体压力最大区域主要分布在风机引风处到回转燃烧室二次风口之间,其他区域压力值分布较为均匀;气体进入生物质回转燃烧室上的二次风口后,压力值逐渐减小,在回转燃烧室内部压力基本保持一致。

从图4可以看出:燃烧器内部的整体压力随风机引风速度的增大逐渐增大。当风机引风风速为25m·s-1时,二次风口的最大压力为541.0Pa;当风机引风风速为35m·s-1时,二次风口的最大压力为1059.5Pa;当风机引风风速为45m·s-1时,二次风口的压力增大为1750.7Pa。

3.2燃烧器内流速分布

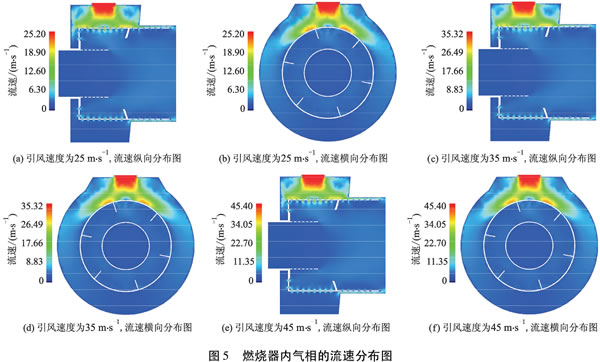

燃烧器在不同风机引风风速下空气流场速度的数值模拟结果如图5所示,当风机引风风速为25m·s-1时,二次风口的最大速度为25.20m·s-1;当风机引风风速为35m·s-1时,二次风口的最大速度为35.32m·s-1;当风机引风风速为45m·s-1时,二次风口的最大速度为45.40m·s-1。从总体上来说,燃烧器内部的气体流速随风机引风风速的增大逐渐增大,但燃烧室内的空气速度流场分布情况略有差异。以风机引风风速为45m·s-1为例,对燃烧器内部的风速进行分析。靠近风机引风附近的二次风口区域的风速达到最大值44.30m·s-1,空气流速从风机入口处沿着回转燃烧室不断下降,至燃烧器的下方,达到最小值2.33m·s-1;经过回转燃烧室的二次风口时,风速又快速上升,平均速度为21.00m·s-1,回转燃烧室内部的流速比较稳定,平均流速为9.93m·s-1,搅动筋板对气流的流动起到均匀的导向作用。

3.3燃烧器内湍动能分布

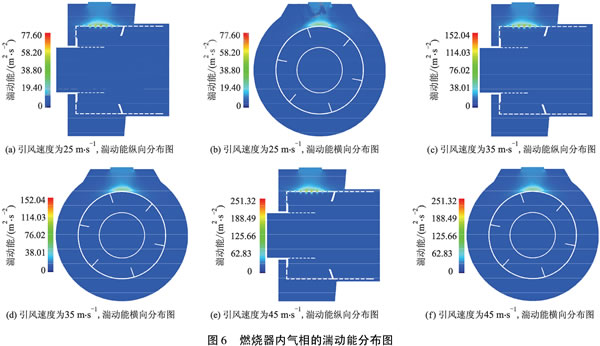

燃烧器的湍动能分布云图如图6所示。湍动能是与流体速度相关的参数,它是脉动动能而非平均流动能。

从图6可以看出:湍动能变化较大的区域主要集中在风机引风到对应的二次风口之间,经过二次风口处的湍动能达到最大值,在其他的区域,湍动能值较小,基本保持稳定不变;随着风机引风速度的增大,湍动能也相应地增大:当风机引风风速为25m·s-1时,二次风口的最大湍动能为77.58m2·s-2;当风机引风风速为35m·s-1时,二次风口的最大湍动能为152.04m2·s-2;当风机引风风速为45m·s-1时,二次风口的湍动能增大为251.32m2·s-2。湍流具有扩散能力,能够耗散气体的保势动能,形成时而膨胀时而压缩的气体介质,也会引起气体的回流和涡流,阻碍气体的流动,增加各部分的静压力,产生压力损失。比较图4,6可以看出,湍动能大的地方压力变化也较大。

4结论

1)燃烧器内压力主要分布在2个区域:回转燃烧室的内部和外部。燃烧室内部的压力分布较为均匀,燃烧室外部的压力大致呈现递减趋势,在风机引风到二次风口处的压力差最大,主要因为二次风口阻力造成回转燃烧室的阻力损失。

2)燃烧器内部的气体流速随风机引风风速的增大逐渐增大,风机引风和二次风口附近的流速比较大,风机引风和二次风口附近的涡流现象比较明显,回转燃烧室内气体的流速分布基本均匀。

3)燃烧器湍动能变化较大的区域主要集中在风机引风到对应的二次风口之间,在其他的区域,湍动能较小,基本保持稳定不变。随着风机引风速度的增大,湍动能也相应增大,燃烧器的壁面和回转燃烧室上的小孔对流体的限制和扰动是其内部产生湍流的主要原因。

参考文献

[1]吴创之,周肇秋,阴秀丽,等.我国生物质能源发展现状与思考[J].农业机械学报,2009,40(1):91-98.

[2]李际平,陈喜龙,朱宁华,等.南方薪炭林树种选择及其木质颗粒燃烧特性研究[J].中南林业科技大学学报,2013,33(12):126-129.

[3]GARCÍA R,PIZARRO C,LAVÍN A G,et al.Biomass sources for thermal conversion techno-economical over-view[J].Fuel,2017,195:182-189.

[4]DEMIRABAS A.Combustion characteristics of different biomass fuel[J].Progress in Energy and Combustion Science,2004,30:219-230.

[5]YANG Y B,SHARIFI V N,SWITHENBANK J.Effect of air flow rate and fuel moisture on the burning beha-viors of biomass and simulated municipal solid wastes in packed beds[J].Fuel,2004,83:1553-1562.

[6]陈喜龙,李际平,王义强,等.木质颗粒燃料锅炉替代燃油燃气锅炉效益分析[J].农业工程学报,2011,27(增刊2):131-134.

[7]刘伟,陈琪.煤掺烧生物质旋流燃烧器流场的数值模拟[J].工业加热,2011,40(5):24-27.

[8]杨培凯,庄智勇,陈伟博.旋流燃烧器空气流场特性CFD 数值模拟[J].机电工程技术,2015,44(1):23-28.

[9]CUI K,LIU B,WU Y X,et al.Numerical simulation of oxy-coal combustion for a swirl burner with EDC mo-del[J].Chinese Journal of Chemical Engineering,2014,22(2):193-201.

[10]BUCHMAYR M,GRUBER J,HARGASSNER M,et al.A computationally inexpensive CFD approach for small-scale biomass burners equipped with enhanced air staging[J].Energy Conversion and Management,2016,115:32-42.

[11]CHEN Y C,SHEN G F,SU S,et al.Efficiencies and pollutant emissions from forced-draft biomass-pellet semi-gasifier stoves:comparison of international and Chinese water boiling test protocols[J].Energy for Sus-tainable Development,2016,32:22-30.

[12]GÓMEZ M A,PORTEIRO J,PATIÑO D,et al.Eule-rian CFD modelling for biomass combustion transient simulation of an underfeed pellet boiler[J].Energy Conversion and Management,2015,101:666-680.

[13]JEONG H J,HWANG I S,PARK S S,et al.Investiga-tion on co-gasification of coal and biomass in Shell gasi-fier by using a validated gasification model[J].Fuel,2017,196:371-377.

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。