1992

2021-07-14

1992

2021-07-14

增材制造有可能让人们在制造业、汽车工程甚至外太空中按需制造零件或产品。然而,提前了解 3D 打印对象现在和未来的表现是一个挑战。物理实验:尤其是金属增材制造 (AM)既缓慢又昂贵。即使以计算方式对这些系统进行建模也是昂贵且耗时的。

问题是多相,涉及气体、液体、固体以及它们之间的相变,伊利诺伊大学研究人员说,增材制造还具有广泛的空间和时间尺度。这导致小规模的物理与实际产品之间存在巨大差距。

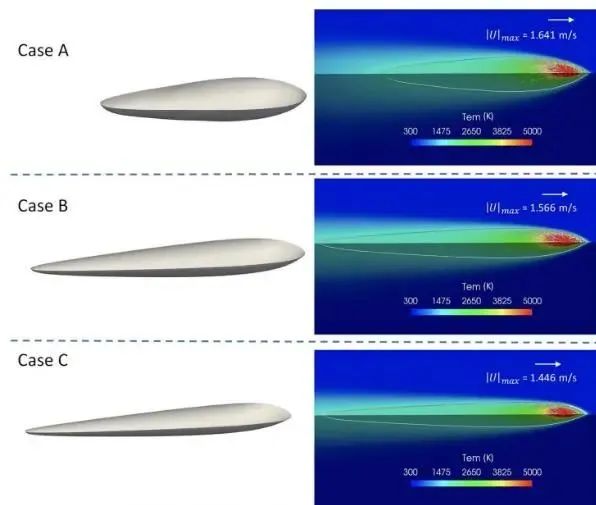

△在准稳态(2 微秒)下,由物理信息神经网络 (PINN) 预测的熔池形状以及温度和熔池流速,适用于情况 A、B 和 C

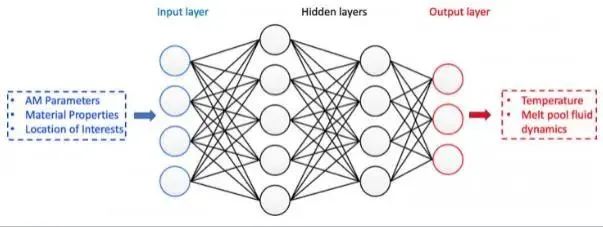

△用于金属增材制造的全连接深度神经网络

研究人员正在尝试使用机器学习解决这些挑战。他们正在使用深度学习和神经网络来预测增材制造所涉及的复杂过程的结果。我们想建立加工、结构、性能和性能之间的关系,研究人员说。

当前的神经网络模型需要大量数据进行训练。但在增材制造领域,获得高保真数据很困难。为了减少对数据的需求,研究人员正在研究“物理信息神经网络”或 PINN。

通过结合以偏微分方程表示的守恒定律,我们可以减少训练所需的数据量并提高我们当前模型的能力,他说。

使用德克萨斯高级计算中心的 Frontera 和 Stampede2 超级计算机,研究人员模拟了两个基准实验的动力学:一维凝固的例子,当固体和液态金属相互作用;以及来自 2018 NIST 增材制造基准测试系列的激光束熔化测试示例。

在 1D 凝固案例中,他们将实验数据输入到他们的神经网络中。在激光束熔化测试中,他们使用了实验数据以及计算机模拟的结果。他们还开发了一种边界条件的“硬”执行方法,他们说,这在解决问题中同样重要。

该团队的神经网络模型能够重现这两个实验的动态。在 NIST Challenge 的情况下,它预测了实验的温度和熔池长度,误差在实际结果的 10% 以内。他们在 1.2 到 1.5 微秒的数据上训练模型,并在高达 2.0 微秒的进一步时间步长上进行预测。

这是神经网络首次应用于金属增材制造过程建模,研究人员说,我们展示了基于物理的机器学习作为无缝整合数据和物理的完美平台,在增材制造领域具有巨大潜力。

研究人员认为,未来工程师将使用神经网络作为快速预测工具,为增材制造过程的参数选择(例如激光速度或温度分布)提供指导,并绘制增材制造过程之间的关系参数和最终产品的特性,例如其表面粗糙度。

如果您的客户需要特定的属性,那么您就会知道应该为您的制造工艺参数使用什么。

在2021年5月在线发表的应用力学与工程计算方法中的另一篇论文中,研究人员提出了对增材制造中使用的现有有限元方法框架的修改,以查看他们的技术是否可以比现有基准获得更好的预测。

研究人员反映了阿贡国家实验室最近一项涉及移动激光器的增材制造实验,表明在 Frontera 上进行的模拟与实验中的模拟深度相差不到 10.3%,并捕获了常见的实验观察到的人字形形状金属顶面。

研究受益于计算技术的持续增长和联邦对高性能计算的投资。

Frontera 不仅加快了像他们这样的研究,还为训练数据不广泛可用的领域的机器和深度学习研究打开了大门,扩大了人工智能研究的潜力。

最令人兴奋的一点是,当您看到您的模型仅使用少量现有数据就可以预测未来时,朱说,它以某种方式了解过程的演变。

以前,我对我们是否能够准确地预测气体-金属界面的温度、速度和几何形状不太有信心。我们表明我们能够做出很好的数据推断。

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。