2327

2021-07-16

2327

2021-07-16

3D打印也称增材制造,是将计算机中生成零件的三维CAD模型进行分层切片处理,将零件的三维形状转化为一系列的二维轮廓信息,在计算机控制下沿特定路径逐层沉积材料,最终实现零件的近净成形。

当前,SLM技术已经广泛应用于Ti合金、Ni基高温合金和不锈钢等合金体系。由于铝合金粉末具有激光反射率高、表面氧化皮坚硬、分散性差和导热率高等特点,使得铝合金的SLM研究起步较晚。当前SLM成形所用铝合金主要集中在Al-Si或Al-Si-Mg等传统铸造合金体系,但这些合金的强度还无法与传统锻造高强铝合金相比。

高Mg含量Al-Mg-Sc-Zr合金选区激光熔化成形性及力学性能

1)粉末样品的成形性

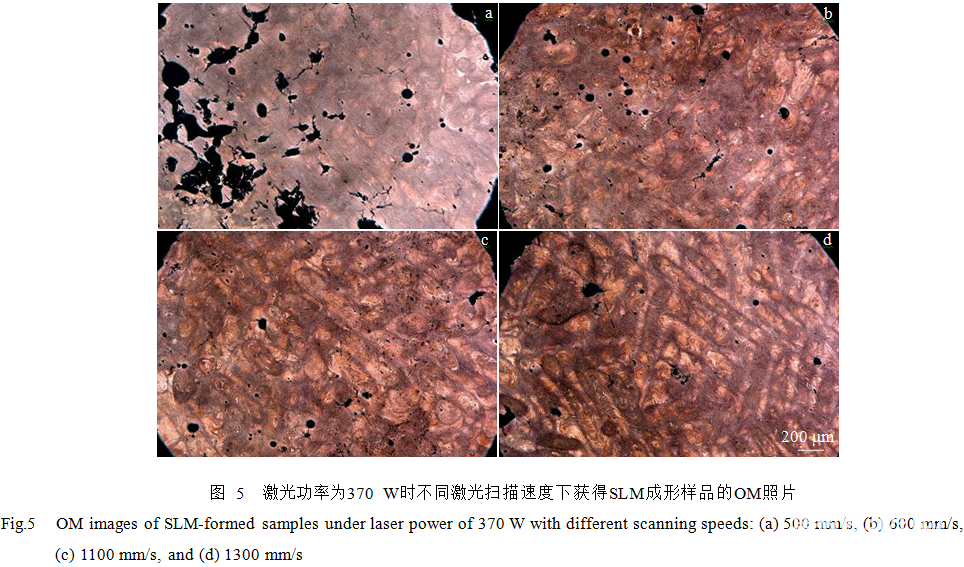

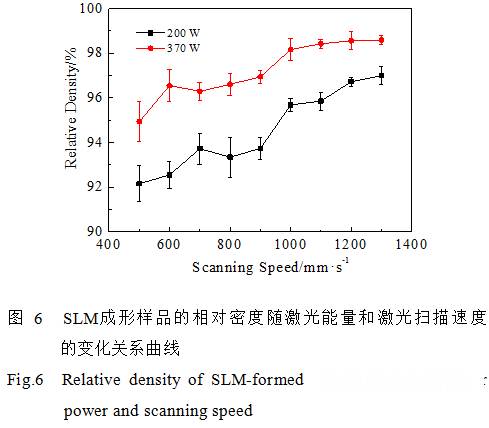

合金粉末的SLM成形性较好,Mg含量的增加降低了粉末完全熔化时的能量密度阀值。高激光功率可有效增加SLM成形样品的致密度,所获得样品的最高相对密度可达98.6%。但要想基于宽粒径分布粉末获得成形性优异的铝合金需要优化SLM成形设备的气路系统,避免小颗粒粉末的飞溅对样品成形性的影响。

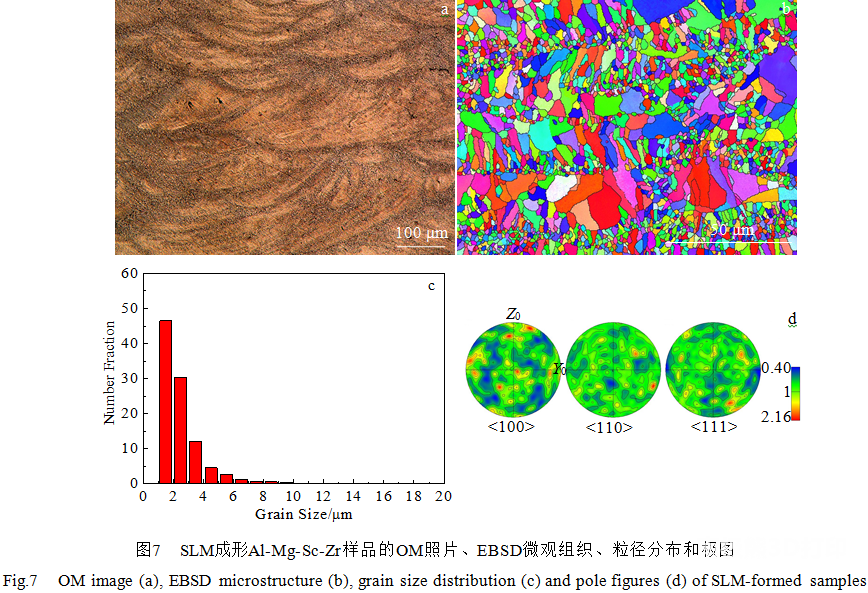

2)SLM成形样品的显微组织

SLM成形样品的微观组织由熔池边缘的细小等轴晶和熔池内部粗大晶粒构成。合金中Mg元素含量的增加,降低了合金的织构和柱状晶的数量,并使得样品的固溶强化效果明显,其Vickers硬度和压缩屈服强度分别为(1400±30) MPa和(377±5) MPa,压缩延伸率为(31±2)%,力学性能明显优于相同Sc和Zr含量的Al-Mg-Sc-Zr铝合金。

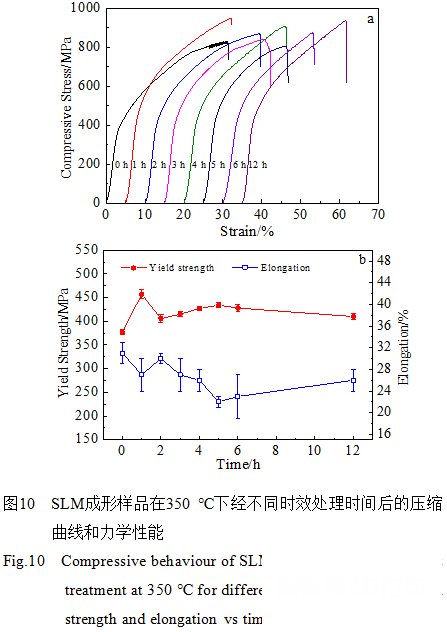

不同时效处理条件对SLM成形样品结构和力学性能的影响

通过保留铝合金粉末中的细粉区(<15 μm)和增加合金中Mg的含量,应用SLM技术制备了Al-Mg-Sc-Zr铝合金,所获得合金力学性能优异,并且降低了含Sc铝合金的原料成本,具有可观的应用价值。

由于熔池内部纳米粒子的析出,SLM成形Al-Mg-Sc-Zr铝合金经时效后硬度和强度得到明显提升,样品的最佳时效条件为350 ℃时效1 h,此时样品的硬度、压缩屈服强度和延伸率分别为(1670±30) MPa、(457±10) MPa和(27±3)%。样品在350 ℃时效过程中出现硬度和压缩屈服强度的双峰值现象。

参考阅读:

【1】Geng Yaoxiang, Tang Hao, Luo Jinjie et al. 高Mg含量Al-Mg-Sc-Zr合金选区激光熔化成形性及力学性能. Rare Metal Materials and Engineering[J], 2021, 50(3): 939~947

上一篇: “纯素蜘蛛丝”制品可替代一次性塑料

下一篇: 3D打印可压缩准固态镍-铁电池

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。