3751

2021-07-20

3751

2021-07-20

随着近年来社会对清洁能源越来越重视,高温、高效的燃气轮机发电或动力技术将更加广泛用于发电 或动力设备,以提高能源利用效率。自从引进、消 化各国燃气轮机制造技术以来,中国已经大量装机了 进口或部分自制的燃气轮机,但到目前为止,仍未掌 握核心热端部件的设计、制造与维护技术,如图 1 中的燃气轮机透平动、静叶片等高温部件。

但是,因燃气轮机、航空发动机的多次启停或调 整负荷造成热端部件承受热循环载荷,导致出现热应 力疲劳裂纹。叶片等部件因经受长达几万小时的长时间高温、大应力等服役条件而出现组织退化、蠕变、烧蚀、腐蚀、氧化以及微动磨损等缺陷[3]。因此,燃气轮机与航空发动机每次检修的重中之重是热端透平部件的检查与维修,一旦发现严重损伤,需立即更换或修复。因高温透平部件的制造成本极高,若局部损伤可通过修复来恢复性能,将极大地降低成本和制造周期,减少资源浪费,具有极大的社会效益和市场价值。为了攻克这一技术难关,中国提出了“两机专项 计划”等一系列国家战略课题。在燃气轮机设备的制造与维护技术中,重要一环是对铸造高温合金高温部件的制造与修复技术,因此,开展铸造镍基高温合金增材修复技术与工艺研究具有非常重要的意义。

图 1 燃气轮机透平动、静叶片

Fig.1 Gas turbine blades and vanes[2]

1 铸造镍基高温合金及其应用

铸造镍基高温合金是以镍为基体、添加总质量分数超过 40%的 C、B、Cr、Co、W、Mo、Al、Ti、Ta、 Nb、RE 等合金元素的一类镍基合金,如 IN738LC、 IN100、GTD-111、CMSX-4 等[4]。主要组织由镍基固溶 体(γ)和弥散分布在固溶体内部的析出相 Ni3(Al, Ti, Ta) (γ′相)、主要分布在晶界的 MC 型碳化物或硼化物和 γ-γ′共晶以及 γ-MC 共晶组织组成。这类合金为具有良 好的高温组织稳定性、高温力学性能(高温强度、抗蠕变性能、高温耐疲劳性能)、高温抗氧化性、耐热腐 蚀性能等且具有良好的铸造性能的一类结构材料[1-5],主要强化机制是由 Cr、Co、W、Mo、RE等高熔点、大原子半径合金元素固溶于镍基合金基体的固溶强化 和具有良好高温稳定性的 γ′析出相的沉淀强化,以及分布于晶界的碳化物或硼化物的晶界强化,从而可长时 间稳定服役于 800~1100 ℃(甚至~1200 ℃(材料熔点 的 90%))的高温高应力、热腐蚀、氧化、微动磨损、热应力疲劳等极端工况,主要用于制造燃气轮机和航空 航天发动机的高温透平部件[6]。但该类材料几乎不可锻造或焊接,对于结构复杂的高温透平部件,目前只能通 过精密铸造(精密浇注、定向凝固或单晶拉拔铸造等)进行近净尺寸铸造等轴晶、柱状晶或单晶部件[7]。

2 铸造镍基高温合金增材修复难点

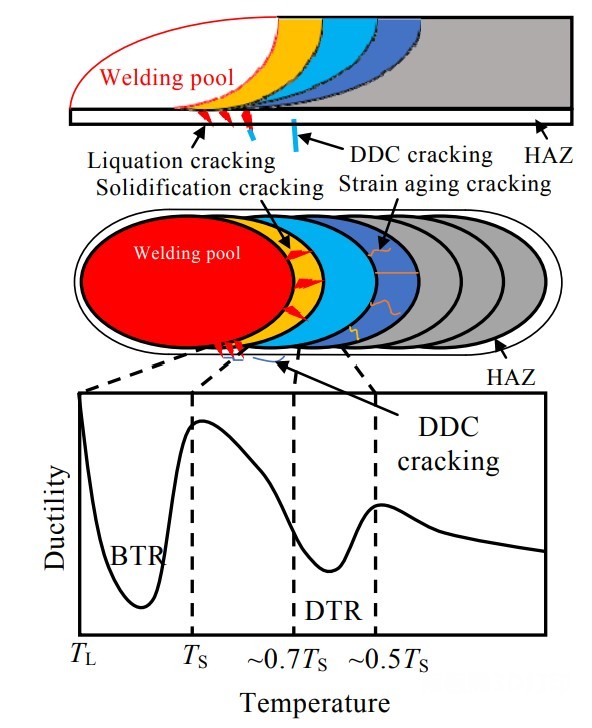

在铸造镍基高温合金部件服役中,一旦发现存在 损伤,针对可维修的损伤部件,除组织退化或蠕变空 洞等缺陷可通过热等静压+固溶+时效的标准热处理工艺恢复组织与性能外,其余缺陷均需采取去除缺陷、 增材修复的维修方法以恢复尺寸与性能。可用于铸造镍基高温合金的增材修复方法可分为 2 种,即熔化焊或熔覆与钎焊和固相焊。熔化焊或熔覆是通过熔化填充材料或使基材局部熔化而形成熔池,随着熔池的冷却凝固而实现冶金结合的增材修复方法,包括氩弧焊、等离子焊、激光焊、激光熔覆、电子束焊、电子束熔覆等;钎焊和固相焊是基材几乎不熔化、无填充材料或填充材料全部或部分熔化来填充缺口的一类固相焊方法,包括活性钎焊、大间隙钎焊、活性液相扩散焊、线性摩擦焊等。熔化焊增材修复方法是适应性强、可精确控制的理想增材修复方法,但由于镍基高温合金是多元素强化的无相变合金,在熔焊增材修复时极易出现成分、组织偏析,特别是含(Al+Ti)大于6%的 铸造镍基高温合金(常称为难焊镍基高温合金)[8],易出现凝固裂纹、液化裂纹、应变时效裂纹和失塑裂纹 等,各类裂纹主要形成出现位置与温度区间如图 2 所示(在Caron[8]描述的凝固裂纹和时效裂纹的基础上增 加了液化裂纹和失塑裂纹产生与温度的关系图)。因此,在利用熔化焊方法对铸造镍基高温合金进行增材修复时,对裂纹的控制是决定修复成败的关键。

图 2 4类裂纹的分布位置与形成温度区间

Fig.2 Distribution and forming temperatureranges of four cracks

2.1 凝固裂纹

凝固裂纹是镍基高温合金熔焊时,伴随液态熔池 冷却凝固过程形成并分布在已凝固晶粒晶界或柱状晶 晶间的一类裂纹,在裂纹附近存在低熔点成分富集,如 B 或 Zr 等显著降低熔点元素[9]。

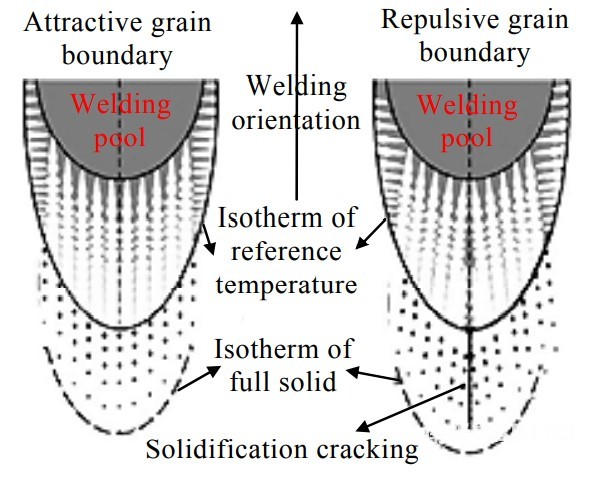

因镍基高温合金的基体为凝固及冷却过程中不发生相变的单相基体,熔化焊或熔覆的熔池在快冷过程 中极易形成不易流动的粗大柱状晶组织,在熔池凝固界面前沿的糊状(液、固混合)区,因选分结晶导致成分偏析而使低熔点液相(富含 B、Zr 降熔元素)富 集在晶界或枝晶间。一旦液相熔点过低会形成连续液态薄膜,同时由于冷却和凝固收缩应力的作用导致出现 沿晶界的凝固裂纹或热裂纹,如图 3 所示[10]。导致形 成凝固裂纹的主要因素有存在大量的 B、Zr 降熔元素、快速焊或熔覆时形成泪滴型熔池[8]和形成大角度晶界 (晶粒取向夹角大于 13.4°)的柱状晶组织[10-12]。Ramak[1]rishnan等人[13]在 IN 738 的激光熔覆区,发现了具有大角度晶粒取向晶界的凝固裂纹,原因是因气氛含氧量增 加,熔覆过程中晶界氧化促进了凝固裂纹的产生。

图 3 镍基高温合金凝固裂纹的形成过程

Fig.3 Solidification cracking formation ofnickel-based superalloy[10]

2.2 液化裂纹

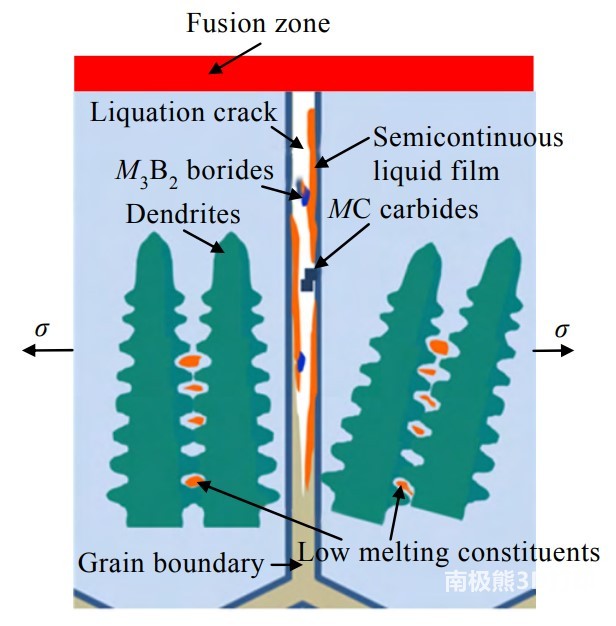

液化裂纹是在熔化焊或熔覆的热循环作用下,在 基材或已凝固熔覆层侧附近低于基材固相线温度区域出现的晶界液化而形成的沿晶界裂纹,通常也称为“热 影响区(HAZ)液化裂纹”,这是镍基高温合金熔化焊 或熔覆修复中常见的裂纹之一。这种裂纹的长度很短, 通常在晶粒尺寸量级且垂直于熔合线,沿裂纹边界通常可观察到液化共晶组织。液化裂纹通常是在晶界处 因冷却收缩应力与 HAZ 高温区晶界局部组分液化共 同作用的结果,形成机理见图 4 所示(基于 Xu[14]液化 裂纹形成原理图中明确了裂纹所处的位置)。通常在低于固相线温度之下出现因快速加热导致非平衡条件的 界面组元液化,出现的液相或偏析液化将高温下迁移的 晶界钉扎,形成沿晶界分布的连续或半连续液化裂纹。

液化裂纹的产生主要是由于处于晶界的第二相颗 粒的组分液化[15,16],如共晶型液化(含 Nb 和 Ti 的低 熔点晶间液化)、MC颗粒-γ 组分液化、B 化物-γ 组分 液化以及粗大 γ′-γ 组分液化等。Ojo 等人[17]通过研究 氩弧焊(GTAW)焊接过时效 IN738 的 HAZ 以及利用Gleeble 热模拟试验研究 HAZ 组织,发现了晶界处的γ′相与基体相发生组分液化,且发现了粗大的 γ′相在焊 接快速加热过程中可在 IN738 固溶温度之上仍存在是 导致出现组分液化的重要因素。这种现象也被Tancret 等人[18]通过热动力学计算软件模拟计算得到证实,且 γ′相尺寸越大,出现组分液化的临界加热速度越低, 即越粗大的 γ′相在焊接热循环中越易出现组分液化。 Sidhu 等人[19]采用 GTAW焊接定向凝固合金 Rene80 时发现同样存在晶界液化裂纹的组分液化现象,但由于定向凝固合金的硬度更高、晶界更少,相对于等轴晶 IN738 合金,HAZ 液化裂纹更少。Montazeri[20]和 Taheri 等 [21] 利 用 Nd:YAG 脉冲激光分别在焊接 IN738LC、GTD-111 镍基高温合金时,同样发现在 HAZ 因第二相颗粒的组分液化而出现了液化裂纹。Xu 等[14] 研究了激光固态成形工艺制备 IN738LC镍基高温合金 时也同样在 HAZ 发现了液化裂纹。

由于在熔化焊或熔覆时非平衡快速加热过程中第 二相(如 γ′相,MC 颗粒等)无法快速溶解进入基体, 而在高温下出现粗大第二相颗粒与基体之间的界面液 化反应从而出现了组分液化,在随后快速冷却时产生收缩应力,但在较低温度下仍残留低熔点液化相,从而出现了 HAZ 晶间液化裂纹。因此,避免或减少液化 裂纹的主要措施是可通过焊前热处理使基材成分均匀化和减小第二相颗粒体积分数、尺寸与分布,同时焊 接时采用预热、小参数等减小热影响区、减小焊接应 力的高温预热方法来减少该类裂纹倾向,或采用低匹 配方法[22]减小焊接应力。

图4液化裂纹的分布及形成机理

Fig.4 Distribution and formation mechanismof liquation cracking

2.3 应变时效裂纹

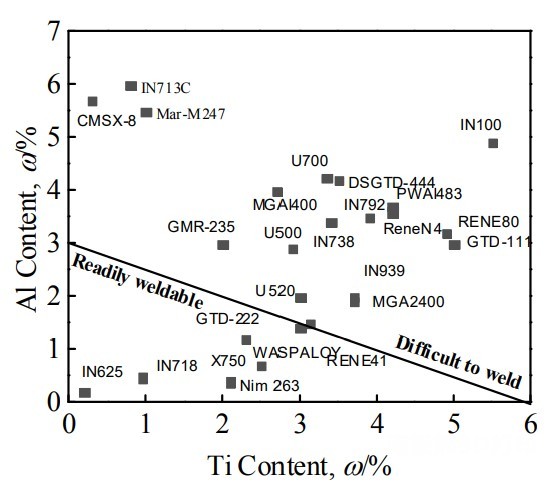

应变时效裂纹是在铸造镍基高温合金的熔化焊或 熔覆后的 HAZ,在时效热处理过程中,因析出相导致晶内强化而晶界塑性降低,同时析出时出现收缩应力 并与熔化焊或熔覆残余应力叠加,应力超过基体强度 而出现了应变开裂[8]。特别是对于通常称为不可焊接的含(Al+Ti)大于 6%的铸造镍基高温合金,这类裂 纹通常很难避免,特别是在焊后去应力热处理过程中经常出现,Al、Ti 含量对应变时效裂纹的影响如图 5 所示(基于 Henderson[23]和 Gürel[24]的应变时效裂纹与 Al、Ti 含量关系图,添加了燃气轮机常用合金成分), 这类裂纹断口通常出现小平面或延性断口,并与液化 裂纹同时出现。

Zhang 等人[25]对不同热处理状态的 GTD-111 高温合金的 Nd:YAG 脉冲激光焊接头组织与性能进行分析,发现时效态与铸态基体焊接接头中既存在液化裂 纹也存在应变时效裂纹,但固溶态基体可避免这类裂 纹的产生。Kayacan 等人[26]在 GTAW 焊接 Rene41 材 料中发现,焊前与焊后合理的固溶热处理可获得无应 变时效裂纹的接头。应变时效裂纹通常出现在晶界三 岔处或粗大晶界碳化物等应力集中区域,因此通过采取减小焊接或熔覆残余应力的措施,如基体固溶软化、 小热输入,以及极其快速加热以避开时效裂纹敏感性 C 曲线的鼻尖位置[27]。

图 5 应变时效裂纹与 Al、Ti 含量的关系

Fig.5 Relationship between strain agingcrack and Al, Ti content

2.4 失塑裂纹

失塑裂纹是在较低温度下(通常在 0.4~0.7 Tm), 因镍基高温合金出现塑性降低而出现的晶界开裂,主要特点是在直长三叉晶界、锯齿晶界与碳化物或共晶 团附近的晶界滑移开裂[28]。

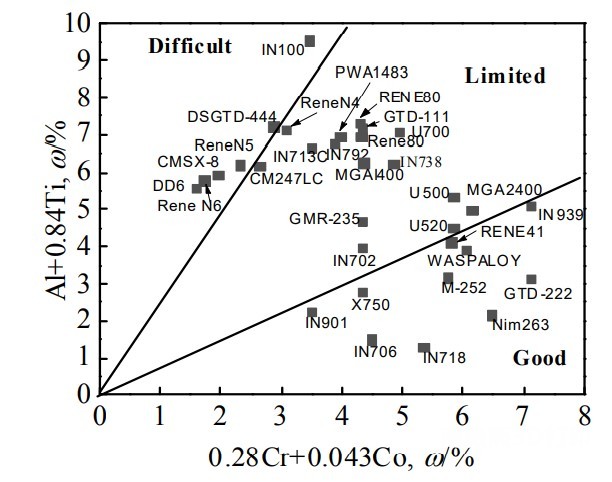

通常焊接或增材修复后存在接近屈服强度的残余 应力,随后热循环温度上升至一定温度,在大的残余 应力作用下导致晶界局部滑移,而位错在长直晶界、碳化物与基体界面处聚集而形成较大的应力集中,但 晶界滑移仍较困难,当应力超过界面处结合强度时, 形成类似如蠕变诱发开裂的失塑裂纹[29]。失塑裂纹的 出现主要跟合金成分有关,见图6所示(基于 Attallah[30] 和 Lvarez Tejedor[31]的失塑裂纹与成分关系图,添加了燃气轮机常用合金成分)。虽然较多文献对于镍基高温 合金的失塑裂纹有报道,但其形成理论仍未成熟。失 塑裂纹的主要影响因素[32]包括:晶粒大小、合金成分、杂质,晶间偏析、析出相与晶界钉扎碳化物与硼化物,晶粒取向,相对施加的应力、晶界扭曲和动态重结晶。 基于失塑裂纹理论,镍基高温合金在较低温度下 (通常在 0.4~0.7 Tm)出现塑性降低的现象,但对于铸造镍基高温合金,基材侧热影响区晶界生长及平直化难度较大,晶界通常分布着碳化物或析出相,导致 晶界曲折,通常发生失塑裂纹机率较小,但在 IN738LC[33]、M247LC[28]的激光熔覆同材质增材修复 时经常出现。

图 6 失塑裂纹与合金成分之间的关系

Fig.6 Relationship between ductility-dipcrack and Al, Ti content[30,31]

3 控制铸造镍基高温合金增材修复裂纹技术

在铸造镍基高温合金的熔化焊和熔覆增材修复 中,易产生多种裂纹,裂纹的防止主要是通过工艺手 段或冶金手段,协调应力(焊接应力与组织应力)与材料裂纹抗力(出现液化薄膜、材料塑性降低、组织与第二相等因素)之间的关系,从而减少或避免裂纹 的产生。

3.1 基于修复工艺的裂纹控制

针对熔化焊增材修复铸造镍基高温合金时影响裂纹的主要因素,可通过采取焊前热处理、预热、热输 入、选择增材修复工艺以及修复后处理等主要措施来减少或避免裂纹。

3.1.1 焊前热处理

由于铸造镍基高温合金含有大量的合金元素且有 大量沉淀强化 γ′相,铸态与时效态镍基高温合金具有高的高温强度和硬度,在增材修复过程中极易产生裂 纹。为了避免这类裂纹产生,可通过修复前热处理降 低 γ′相体积分数、调整基材成分、组织与相分布、降低强度与硬度等,改善基体材料裂纹敏感性,特别是 明显降低液化裂纹敏感性。

Thakur 等[34]发现通过焊前对 IN738 材料进行 1120 ℃/2 h 固溶处理+1025 ℃/16 h 时效并水淬快冷 的热处理工艺(UMT 热处理),可以降低焊前 IN738 材料的基体相强度、提高韧性和使析出相离散分布, 能有效阻止晶间裂纹的扩展,从而减小 GTAW 焊接 IN738 材料的HAZ 液化裂纹。但这种热处理工艺在实 际工业应用中实施难度大。随后 Egbewande 等[35]发现 焊前对 IN738材料进行1120 ℃/2 h固溶处理+1120 ℃ /24 h 过时效热处理(NUMT 热处理),可通过消除晶 界 B 化物和降低基材硬度,减少 HAZ 液化裂纹。为 了进一步简化热处理工艺,Ola 等[36]发现通过 1120 ℃ /16 h 长时过时效热处理(FUMT 热处理),同样基于 消除晶界 B 化物和降低基材硬度来降低 HAZ 液化裂 纹敏 感性,但热处理工艺更具有实用性。Peng 等[37] 通过 1250 ℃/2 h+炉冷+1250 ℃/2 h+水冷的固溶热处 理使 IN738LC 组织均匀化、析出相粗化、降低硬度等可显著减少液化裂纹。Gonzάlez Albarrάn 等[38]从不同焊前热处理对基材与 HAZ 的 γ/γ′失配度的影响进行研 究,通过焊前 1160 ℃/4 h (炉冷)固溶+950℃/18 h 时效的固溶+过时效热处理可降低 IN939 基材 γ/γ′失配 度,提高 HAZ 的应力释放能力与裂纹抗力,从第二类 应力与应变的角度解释了焊前热处理可以有效降低 HAZ 液化裂纹敏感性。

3.1.2 高温预热

无论是激光熔覆或溶化焊修复时,通常采用预热 降低温度梯度和降低冷却速度来降低焊接残余应力。 同样,对于铸造镍基高温合金,可以采用预热的方法来避免裂纹等缺陷。但由于铸造镍基高温合金的高温 强度高,需要预热至 γ′相时效析出温度之上,才可以降低修复时的温度梯度、冷却速度和 γ′相的比例、尺 寸与分布等。Xu 等[39]研究了不同预热温度时激光固态成形(laser solid forming, LSF)IN738LC 的修复,随着预热温度升至 1050 ℃以上后,沉积体中的裂纹显 著减少,但偏析显著增加,等轴晶体积分数增加,同 时块状碳化物、共晶体与 γ′相尺寸同样增加。大角度 晶界处易形成连续液态薄膜,Al、Ti 含量和柱状晶间 距的增加导致碳化物和共晶相的增长,但γ′相尺寸受 预热影响较大。Chiang 等[40]在预热 800℃情况下,对服役 25 000 h的 IN738叶片成功实现了激光熔覆修复,获得了无裂纹、析出相少的熔覆层,在 850 ℃下抗拉 强度与基材相当。对于液化裂纹更敏感的 M247LC 材料,Bidron 等[41]尝试在不同预热温度下的激光熔覆修复 M-247LC 基体,结果表明,在 1000 ℃以下预热的情况下,即使是低热输入仍存在裂纹,当温度高于 1100 ℃时,γ′相的部分溶解和二次细小析出相有利于减少液化裂纹。

铸造镍基高温合金在氩弧焊、等离子弧焊和激光 熔覆等情况下,最优预热温度都是将工件加热至1000~1200 ℃[42, 43],配合小热输入以减小温度梯度、快速冷却和析出相产生的收缩应力,可以避免裂纹的产生,但预热温度过高,实现难度大、变形大、析出相尺寸粗化,且基材极易出现表面及晶内氧化和出现表面贫化层等不良现象。

3.1.3 控制热输入

采用熔化焊进行增材修复时,通常采用低热输入 可降低残余应力、减小变形,高能束焊接或熔覆方法 具有显著优势。Han 等[44]利用电子束焊接了时效态IN738LC 材料,发现焊缝区未出现凝固裂纹,但在 HAZ 发现了组分液化产生的液化裂纹,但焊缝高温强度与基材相当。但 Peng 等[37]利用电子束焊接了 1250℃ /2 h+炉 冷 +1250 ℃ /2 h+水冷的固溶热处理态的 IN738LC 材料,成功避免了 HAZ 晶界液化裂纹的产 生。这表明在高能束焊接铸造镍基高温合金材料时,通过严格控制材料中的 B、Zr、C 等合金元素可避免 液化裂纹。Athiroj 等[45]利用 TIG 焊修复了不同状态的GTD-111 材料,结果表明,在极小热输入下可获得无 液化裂纹和时效裂纹的熔覆层。Athiroj 等[46]采用低热 输入的激光熔覆工艺修复 GTD-111时获得了无裂纹熔 覆层。Bi 等[47]在未预热的情况下,利用低热输入(光 斑直径 0.2 mm/激光功率 150~250 W/扫描速度 5~10 mm/s)的微激光熔覆技术(micro-laser aidedadditive manufacturing)在 IN100 铸造镍基高温合金表面实现 了无裂纹的同材质单层增材制造。因为极低热输入、冷却速度快,熔覆层中细小球形的γ′相、MC 颗粒也细小,在热循环过程中因界面失配度小而不易长大, 减小了相析出导致的收缩应力与熔覆应力叠加,从而避免了裂纹的产生。除单晶镍基高温合金外,另一种实现多晶型铸造镍基高温合金的同材质无裂纹增材修复方法是 Basak 等[48]开发的扫描激光外延(scanning laser epitaxy, SLE)法,直接利用激光光斑 20 μm、激光 功率 270 W、扫描速度 950 mm/s、搭接间距 25~30 μm 的激光热源在预铺粉末上反复振镜扫描,在 IN100、 M247LC等表面上成功制备了一层厚约 1.5 mm的同材 质无裂纹沉积层。Wang 等[49]使用选择性激光熔化 (SLM)方法进行了 IN738LC 沉积体的试验参数探索,结果表明,只有极小工艺窗口可获得无裂纹沉积体, 经过热处理后的沉积体强度与基材相当。该方法需要采用类似于激光 3D 设备进行,且设备需要前期铺粉,用于大尺寸及复杂结构部件的修复时操作难度较大。

无论是 GTAW 还是高能束激光、电子束焊接或熔 覆等增材修复工艺中,只有在极低热输入的条件下方可减少修复层的微观组织偏析与尺寸,获得较少裂纹 或无裂纹增材修复层或沉积体。

3.1.4 高能束扫描路径

虽然将 SLM、SLE 等需铺粉辅助类的技术用于增材修复领域的工程应用难度较大,操作性不强,但探 索与研究仍在积极进行中。在利用激光束或电子束的 选择性扫描熔覆时,在多次热循环后也会出现液化、 应变时效或失塑裂纹,且裂纹极易在大角度平直或三叉晶界处扩展。为了减小晶粒或减少平直晶界,可以 通过获得细化晶粒或获得等轴晶的方法,如逐层改变 熔覆层的熔覆方向、添加形核高熔点相,可显著细化 晶粒并获得无裂纹熔覆层。

Kontis 等[9]采用选区电子束熔覆(SEBM)对 STAL15-CC 粉末进行沉积 3D 成形,对其组织与热裂 纹进行了研究。研究发现,由于电子束扫描导致多层 反复熔化,因选分结晶导致大量低熔点元素向晶界聚焦并且形成粗大柱状晶,大角度晶界出现凝固裂纹。 通过改变扫描路径,从而细化沉积体的晶粒,增大了晶界总面积,并降低了熔覆残余应力,从而避免了凝 固裂纹。Carter[50]和 Catchpole-Smith 等人[51]尝试改变 SLM 扫描路径,分别采用“island”和“fractal”2 种 扫描参量。虽然通过改变温度梯度方向改变了晶粒生长取向,但对铸造镍基高温合金的裂纹改善效果并不明 显。因此,试图通过改变扫描方式细化晶粒,增加改变 晶界平直度的方法虽然可有效避免凝固裂纹,但减少应 变时效裂纹与失塑裂纹的效果不佳,仍需进一步探索。

3.1.5 保护气氛

铸造镍基高温合金的制造中,要严格控制氧、氮 等杂质含量[52],同样,在其增材修复过程中,若高温熔池保护不良,会被严重氧化,甚至基体在高温下也 被氧化,这将显著增加失塑裂纹形成敏感性。Zhang 等人[33]对比了在 Ar 环境与空气环境中IN738 的激光 熔覆增材修复,发现在空气环境下裂纹出现更多且开 裂程度更严重。这是由于被氧化的修复区域,在增材 修复时产生的较大拉应力作用下出现晶界滑移,从而增加失塑裂纹倾向。 由于铸造镍基高温合金的组成元素中,Cr、Al、Ti等极易与元素氧结合,在其表面形成 Cr2O3、Al2O3 等致密陶瓷相,从而具有高温抗氧化性能[53]。但一旦合金中含氧量增加,极易导致裂纹产生与扩展,显著降低镍基高温合金的中温阶段的强度与韧性,造成中 温阶段的沿晶开裂。Nemeth 等[54]表明,Udimet 720Li 镍基高温合金的环境促使晶界氧化是中温段塑性降低导致沿晶界开裂的主要机制,即氧原子扩散至裂纹尖端短程范围内前沿,导致晶界结合力减小,从而加速 裂纹扩展,即氧化物在裂纹之前形成。另一种机制是 由于应力促进晶界氧化,导致氧原子长距离扩散并在裂纹前端出现[55]。 在增材修复时,采用高纯氩气的保护罩[56]、保护气氛腔室[33]或真空腔室[45]提供保护环境,甚至只需确 保气氛含氧量低于 80 μL/L[57]就可显著降低裂纹产生 倾向。

3.1.6 后处理

对于增材修复的铸造镍基高温合金,在增材修复 后采用后处理工艺可减少甚至避免微裂纹产生,改善 增材区域的微观组织与性能。后处理包括真空固溶处理、时效热处理、热等静压(HIP)、喷丸等。

近年来,为了促使铸造或出现蠕变的镍基高温合金中微裂纹的愈合,采用高温高压的 HIP 或激光冲击喷丸(LSP)[58]来减少或消除基体中微气孔、微裂纹等缺陷, 可以明显提高增材的性能与改善其组织。Ruttert 等[59] 对 SEBM单晶 CMSX-4 镍基高温合金的增材制造体进行了 HIP 处理,在高温高压作用下微裂纹明显减少。但对于表面裂纹与尺寸较大的裂纹缺陷,热等静压无法 改善或消除。Zhao 等[60]通过研究 HIP 处理对 SLM 工 艺制备的Rene88DT 增材制造体中裂纹愈合的影响时 发现,主要是高温高压下的裂纹闭合、蠕变与扩散焊机 理导致微裂纹的消失,但因裂纹处 Ti 和 Nb 的元素偏 析阻碍了裂纹完全消失。因此,HIP 工艺对在增材修复过程中产生的裂纹无法在后期彻底消除,只能辅助闭合 微小裂纹,对消除裂纹效果有限,但因高温下长时间保温会导致组织与第二相的粗化。Kalentics 等[58,61]提出了一种与 SLM 复合的激光冲击喷丸工艺,是利用激光瞬 时能量加热并瞬时冷却,达到表面附近转变为压应力使 微裂纹闭合,该工艺结合 SLM 用于制备 M247LC 镍基 高温合金从而实现了消除 95%的微裂纹。

对于现阶段的增材修复的后处理工艺,真空固溶 处理、时效热处理的操作性更强,而 HIP 与激光冲击喷丸等方法虽有减少微裂纹的功效,但操作难度较大。 除了为避免时效裂纹而采用固溶处理时的快速加热等 方法外,热处理难以消除已经产生的微裂纹。

3.2 基于材料冶金的裂纹控制

针对铸造镍基高温合金材料增材修复裂纹敏感性 高的特点,不仅通过工艺方法可以减少裂纹,而且通过冶金方法亦可减少。

3.2.1 低强高塑修复材料

常用避免裂纹的方法是采用低强高塑材料如 IN625 等低强度和良好塑性合金[46]的异种熔覆修复方 法。利用强度更低或析出强化相更少的材料可获得低 强度和良好塑性的修复层,残余应力也更低,从而降 低裂纹倾向。 Banerjee 等 [62] 采用不同材料焊接 IN738LC 材料时,发现采用低强度与低硬度的 IN718 和 FM 92 材料焊接 HAZ 裂纹比采用 RENE 41 和 C-263 更少,析出相 γ″强化的焊材所得 HAZ 裂纹比γ′强化的 焊材更少,这是由于 γ′析出速度更快所致。Sidhu等[63] 采用 IN 625、IN 617 和 Haynes 214 3 种不同含 Al 量 的焊材对 IN738 进行氩弧焊焊接,结果表明随着 Al 含量的升高,焊缝硬度升高,HAZ 裂纹倾向增加,特别是液化裂纹数量降低,但无法消除裂纹。Ola 等[64] 对 IN738LC 材料进行激光复合焊接时发现,Al+Ti+ Nb+Ta 含量不同的变形镍基高温合金焊材中,含量越 低的焊材得到的接头中γ′含量越少、冷却过程产生的拉应力越小,HAZ 晶界液化裂纹越少,即降低液化裂 纹敏感性。同样,Kazempour-Liasi 等[65]利用不同固溶 强化镍基高温合金焊接了 IN939,发现焊缝金属的硬 度与基材相当,且焊缝含有大量 Al、Ti、Ta 等沉淀强 化元素,但用IN625、IN617 和 C-263 材料焊接可获得少量甚至没有裂纹的焊接接头,这是由于这 3 种焊材熔覆金属中 γ-γ′失配度、热膨胀系数与 IN939 相近所致。因铸造镍基高温合金 IN738、GTD-111、M247 等在氩弧焊或等离子焊接时,热影响区在焊接或焊后 热处理过程中极易出现热裂纹或应变时效裂纹,为了避免焊接修复时产生裂纹,采用强度更低的固溶强化焊丝对基材修复,可在一定程度上避免焊接热影响区 裂纹的产生,特别是降低了液化裂纹敏感性。

虽然采用 IN625、IN718 等材料可改善铸造镍基高温合金增材修复的裂纹敏感性,但低匹配高温合金 的高温强度低,如 IN625 在 982 ℃条件下的高温抗拉 强度为 35 MPa[66];且 IN625、IN718 等变形镍基合金 在过高温度服役时,会析出严重恶化性能的 σ 或 η 相, 高温长时服役性能难以保证。因此只能在结构不承受 载荷的局部区域进行修复使用,如静叶或动叶不受力部位的尺寸恢复,使用范围极其受限。

3.2.2 共晶回填方法

针对镍基高温合金增材修复过程中主要出现的凝 固裂纹与液化裂纹都是因液态薄膜的形成,并在拉应 力的作用下出现开裂且无法充分填充所致。因此,在铸造与焊接的凝固过程中,如果可以确保凝固过程中 有足够的液相以填充液态薄膜,则可避免凝固裂纹或 液化裂纹的产生。

Alexandrov 等[67]在研究不同含 Cr 量的镍基固溶 强化材料焊丝的焊接性时,发现 52MSS 焊丝的熔覆合金成分中共晶相比 52M 更少,产生的裂纹更少,且裂 纹尖端位置出现了因存在富 Nb 共晶相的共晶回填现 象。依据此发现,为了提供足够的共晶液相,Tian 等[68-70]在 IN625 焊丝基础上添加 0.4% B 元素研制 IN625B 焊丝,发现在利用氩弧焊与激光熔覆工艺进行增材制造时,凝固过程中在晶界上连续分布的体积分 数为 12%的共晶液相,远大于 IN625 材料的 2%,成 功避免了热裂纹。但沉积态的块材中存在连续的 Lavas 相(富含 Cr、Nb、B 元素)和块状的 NbC,通过热处 理可使 Lavas 相转变为 M5B3 颗粒并弥散分布于晶界, 使 IN625B 的强度高于 IN625。但是 IN625B 的高温强 度仍较低,在 982 ℃条件下的高温抗拉强度只有 90 MPa,因此也只能用于结构中对性能要求不高区域的 局部修复,如动叶叶尖、叶缘尖角处等部位,使用范 围极其受限。Gontcharov 等[71]成功借助于 WGB 工艺 所使用的粉末,利用 LBW 在控制合适 B 含量时可获 得熔池中大量的共晶液相,利用裂纹回填效应成功实 现了无裂纹的 M247熔覆层,且强度与基材相当。

4 未来的技术与研究热点

随着对铸造镍基高温合金增材修复研究的深入,克服或改善在增材修复过程中产生的缺陷的方法与理 论不断丰富,未来实现无裂纹修复的研究热点有以下几个方面:

1) 增材修复中裂纹的形成机制与预防准则。对于 (Al+Ti)含量大于 6%的铸造镍基高温合金,在增材修 复过程中极易出现裂纹。需针对高温性能更好的这类镍基高温合金,进一步深入研究增材修复过程中裂纹 形成机制、预防工艺准则与理论基础。

2) 增材修复用材料与工艺的设计与优化。结合铸 造镍基高温合金的组织-性能-服役环境的特点,利用 材料基因工程等先进方法设计、制造与优化增材修复用材料以及基体材料,同时考虑熔覆材料的密度与修 复层的致密度因素,采用高通量试验进一步研究与优 化防止裂纹与控制组织的增材修复方法,获得实现无 裂纹、致密且性能良好的增材修复材料与工艺。

3) 增材修复层在服役环境下的组织与性能演变。 综合考虑增材修复工艺存在较大温度梯度、成分与组织不均匀性、应力梯度等特点,研究长时高温、静载 荷与动载荷、氧化等耦合环境下的成分、组织与性能 变化规律,优化设计增材修复工艺与材料。

4) 涂层元素向基体扩散对增材修复层的组织与 性能演变的影响。镍基高温合金表面通常制备有防氧化涂层与热障涂层,需研究高温下涂层中元素向基材 扩散对增材修复材料的组织与性能的影响规律与演变机制。

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。