1619

2021-07-09

1619

2021-07-09

来自德国普福尔茨海姆大学的研究团队于2019年创立了一家名为MetShape的公司,其凭借一种基于立体光刻的金属3D打印技术,该公司于近日获得了一笔风险投资。这项技术被称之为LMM工艺,号称能够实现金属3D打印高精度成型。

LMM技术根据光聚合原理生产高精度零件生坯,其原料为金属粉末和光敏聚合物的混合体。通过掩模曝光,可以精确快速地成型整个层面,聚合物粘结剂选择性的在局部交联,将金属粉末粘结在一起。打印完的生坯经历脱脂和烧结后可以形成致密化的零件。

LMM工艺原理

LMM工艺采用蓝光实现光聚合

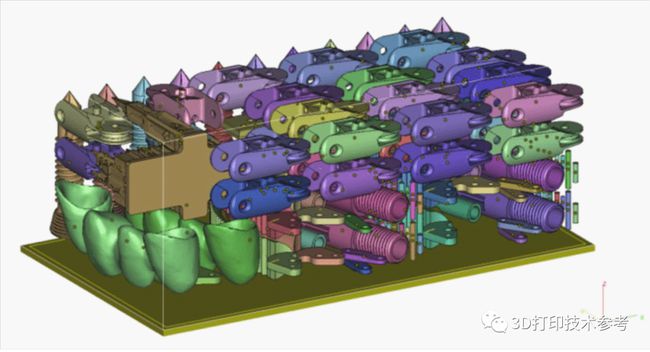

MetShape指出,这种制造方式特别适合小尺寸金属零件的3D打印。当层厚达到50μm时,可实现约0.1mm的壁厚和最小直径0.1mm的微孔。使用LMM技术,打印过程没有热应力从而不需要支撑结构,这不仅可以打印更为复杂的结构,还可以像粘结剂喷射技术一样实现多层零件一同制造,同时无须SLM技术那样复杂、耗时的后处理过程。

采用LMM工艺可以实现零件多层打印

在《纯铜3D打印新工艺:采用DLP工艺实现99.99%的材料纯度》一文中,3D打印技术参考介绍了美国Holo公司利用高分辨率光学成像仪对纯铜粉和光敏树脂混合而成的浆料进行3D打印的技术,其结合已经非常成熟的金属注射成型(MIM)后端工艺,对打印后的生坯进行脱脂和烧结,最终生产出高性能零件。而MetShape公司无疑将该技术的应用领域进行了拓展。

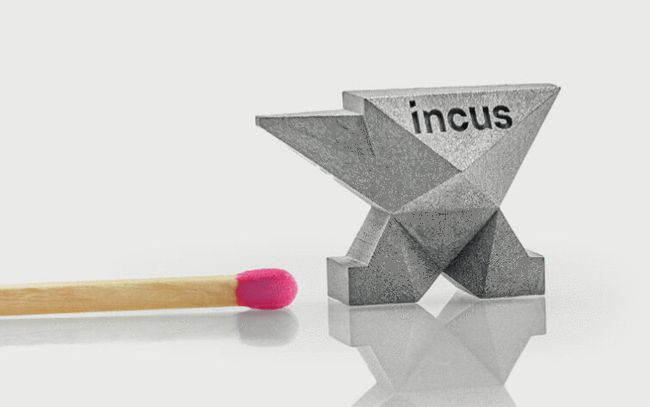

然而,3D打印技术参考并未找到MetShape公司LMM技术的演示视频,而其合作厂商奥地利Incus则具有相同的技术,且同样称之为LMM工艺,笔者认为,这是同一种工艺。

从打印过程的视频可以看出,材料为树脂和金属粉末的粘稠液体,类似浆料,但打印完成后却可以将材料整体取出,在对其加热后,非零件部分可以轻松与零件分离流出。

光聚合过程

打印完成后处理

脱脂烧结完成的零件对比

MetShape脱脂烧结后的零件

Incus脱脂烧结后的零件

MetShape指出,LMM工艺的局部最高分辨率可以达到40μm,机械性能优异,可成型材料范围广泛,甚至包括无法用于焊接的材料。Incus展示的其可成型材料包括铁基合金、铜、钛、贵金属以及硬金属。MetShape公司官网展示了采用LMM工艺和轧制316L不锈钢具有相近的强度;而Incus给出的数据则表明,LMM工艺制造的316L不锈钢密度为7.87g/cm3,强度超过了退火锻造材料,同时拥有优异的表面质量。

采用LMM工艺制造和轧制的316L不锈钢的强度

Incus采用LMM工艺打印的316L不锈钢的强度和表面粗糙度

在设备成型尺寸方面,MetShape基于该技术的最大成型尺寸为 75 x 43 x 100 mm;在下一个开发阶段,其成型尺寸将达到150 x 86 mm。而Incus的相关资料则表明,其打印机的成型尺寸目前为 89.6 x 56 x 120 mm,投影仪的分辨率为2560 x 1600 px。

这种基于立体光刻的高精度金属3D打印解决方案可实现从医疗到汽车、航空航天到奢侈珠宝等广泛应用的复杂零件的精确、高质量生产。

上一篇: 浅析3D打印用金属粉末的制备技术

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。