2677

2021-07-14

2677

2021-07-14

α-Al2O3其功能特性(如高耐磨性,生物相容性,电绝缘性等)和相对较低的成本而成为行业中使用最广泛的陶瓷之一,喷射成型操作简易且可以成型复杂结构的零件,但是零件的致密度无法得到有效的保证。

研究人员通过计算机模拟,基于Lubachevsky-Stillinger算法依据尺寸分布来验证粉末堆积的可能性,使用离散元方法(DEM)模型模拟了粉末堆积动力学,借助显式的时间积分算法解决单个颗粒之间的接触力和力矩;通过尽可能的简化打印参数,其中包括使用单峰的粒径分布的粉末以避免烧结后处理,从而得到了素坯与烧结后的密度与喷射成型工艺参数关联最大。

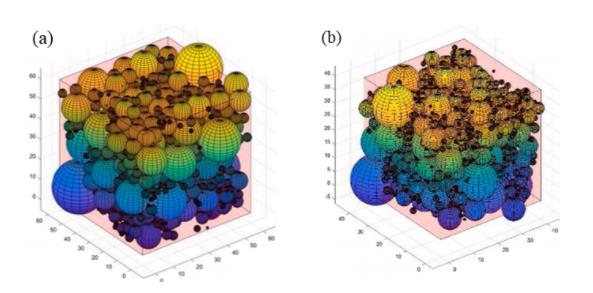

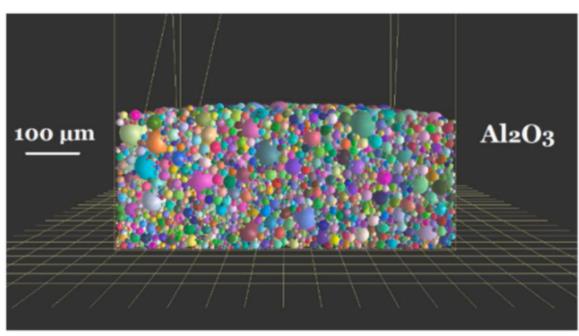

图1中通过LS算法模拟,粉末(D50=9μm)的粉末密度分散度更大,因此粉末的填充密度更高,图2通过DEM模拟,更好地评估填充性能,以重现流变仪引起的攻丝效果,并使颗粒之间更好地互锁,重复操作直到获得均匀的颗粒床为止,因而根据模拟确定采用该种粒径的粉末可实现粉末的紧密堆积。

图1 LS算法获得的粉末堆积模拟的可视化表示(a)D50=1.7μm (b)D50=9μm

图2 通过DEM模拟获得的粉末堆积模拟的直观表示

本文研究团队简化打印参数,通过算法模拟的方式获得最佳的粉末粒径分布,验证了此技术在工业生产的可行性,且通过此方法获得的生坯致密度高达61.2%,烧结致密度(75.4%)是目前喷射成型的最高烧结致密度,弯曲强度56.1MPa,维氏硬度1.95GPa。为了使该技术打印的零件完全致密化,仍可进一步改进,粉末堆积方式的改进(如引入双峰分布),自动脱粉工艺的开发,烧结工艺的优化或采用其他处理方法(如微波或火花等离子体烧结),因而此种模拟方法在喷射成型其他材料具有广阔的应用前景。

参考文献:

Marco Mariani,Ruben Beltrami, PaoloBrusa,et al. 3D printing of fine alumina powders by binder jetting[J]. Journal of the European Ceramic Society, 2021,4(006).

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。