2714

2021-11-10

2714

2021-11-10

颗粒在线讯:纳米颗粒的长程有序组装对材料的各项异性特征有重要意义。对于有序纳米颗粒复合材料的制造,传统铸造受制于有限的产品形貌;施加外部场力对所施加的磁、电、声场的空间分布有较高要求;使用预制作的基底则将使制造流程复杂化。而3D打印在制造有序纳米复合材料方面有着先天优势。在较高的形貌自由度基础上,剪切应力诱导下的纳米颗粒排列可赋予复合材料各向异的力学与传输性能,或可对能源与医疗材料等有所裨益。

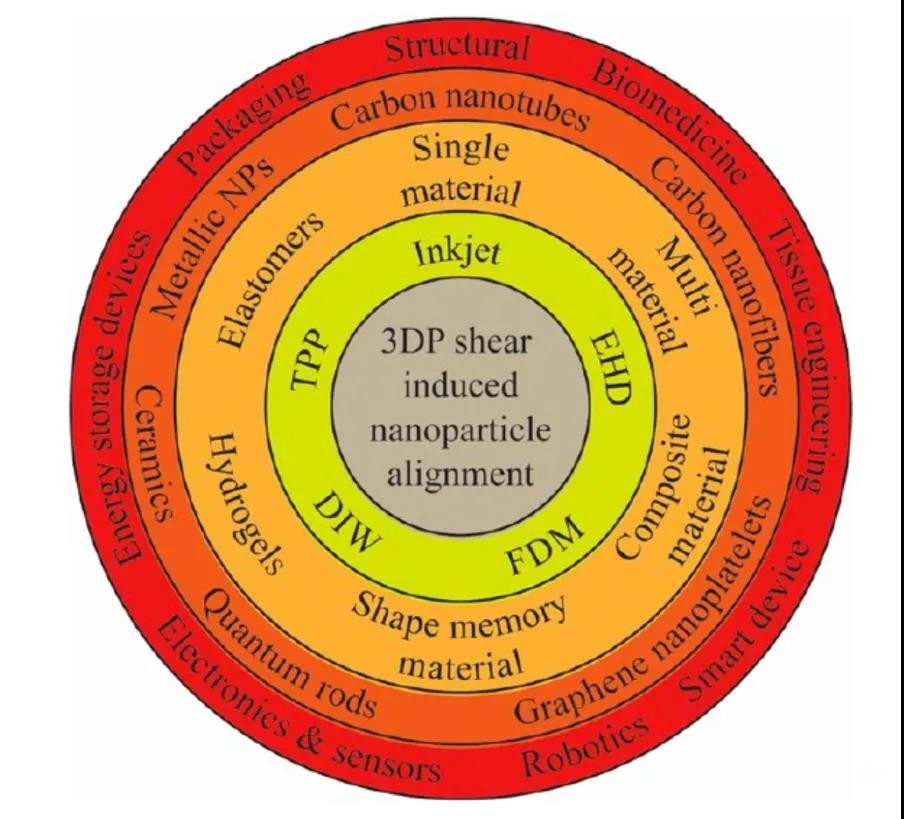

美国亚利桑那州立大学宋克男教授以及先进材料与制造实验室Advanced Materials Advanced Manufacturing Laboratory (AMAML) 就3D打印高聚物复合材料及其内在场引发的纳米颗粒组装进行了归纳与展望,并且于ACS Applied Materials & Interfaces上发表了综述文章:Intrinsic Field-Induced Nanoparticle Assembly in Three-Dimensional (3D) Printing Polymeric Composites (DOI: 10.1021/acsami.1c12763)。文章主要以喷墨打印、电流体动力打印、熔积成型打印、墨水直写打印、多相墨水直写打印以及非挤出打印为分类,罗列了高聚物中剪切应力引起的纳米颗粒定向排列的具体实例。

图1为各种3D打印与其对应的剪切应力引发纳米颗粒定向排列方法

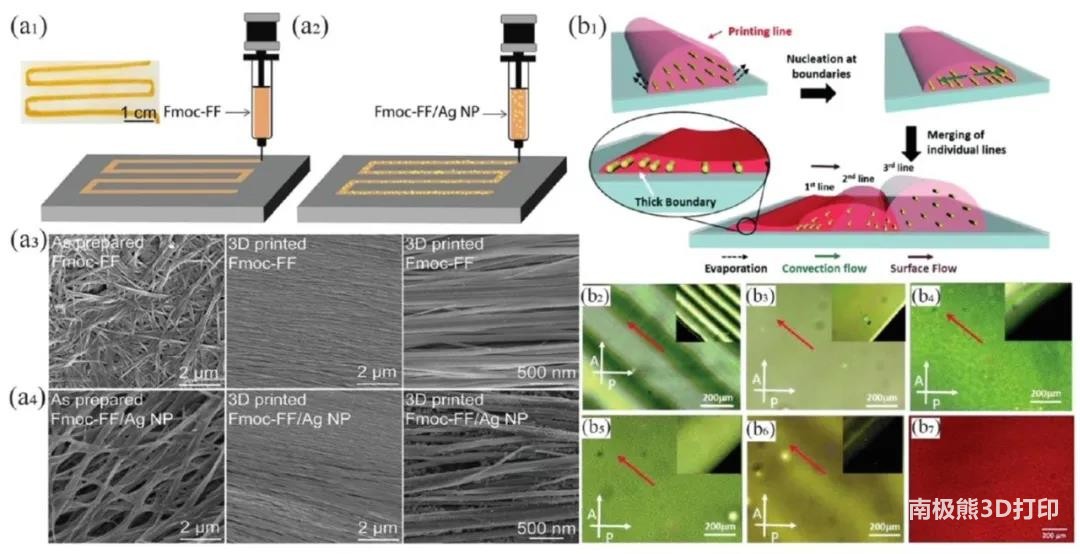

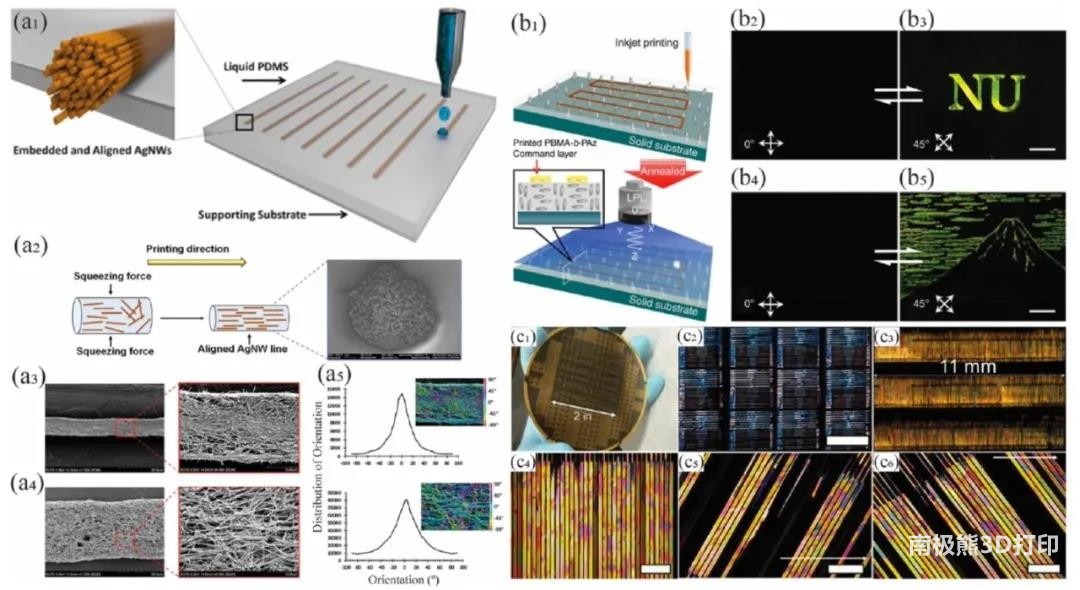

对于喷墨3D打印,当分散的纳米颗粒自小口径喷嘴中喷出,墨水会承受剪切应力,从而使纳米颗粒沿喷出方向排列。常见的纳米颗粒包括金属纳米颗粒、半导体纳米颗粒、高聚物分子链等。

图2为喷墨3D打印水凝胶及其纳米颗粒排布

图3为喷墨3D打印中的银纳米线、液晶、有机半导体晶体的取向

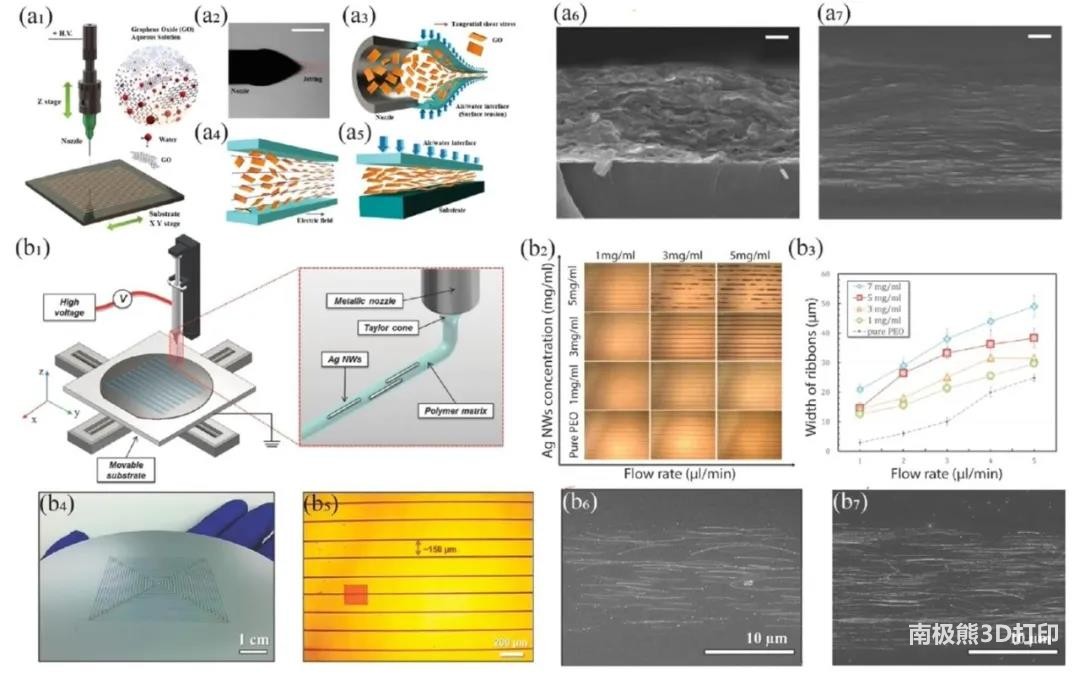

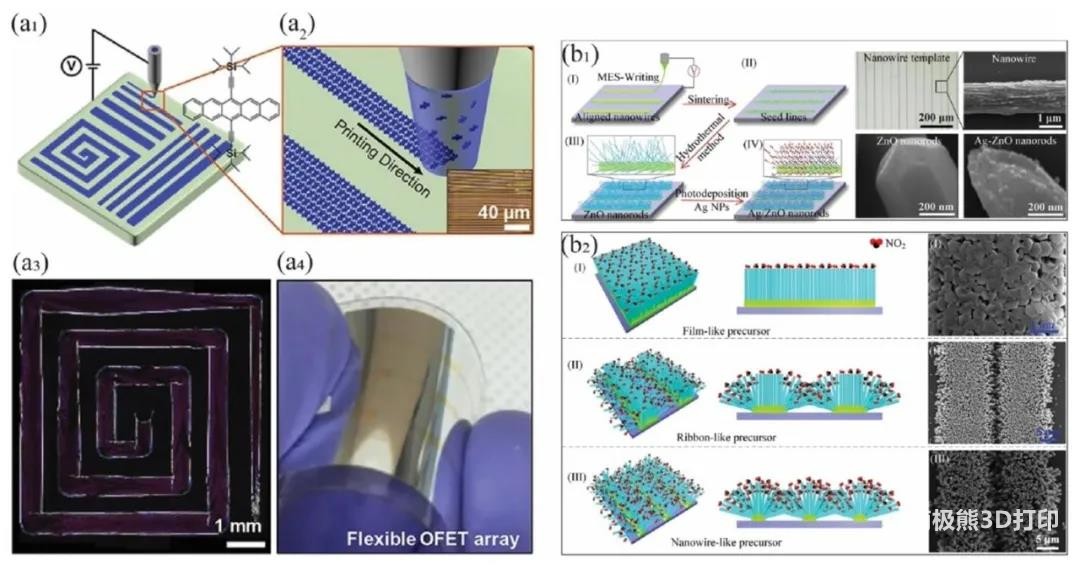

电流体动力3D打印利用连接到喷口的电场驱动液体挤出。其涉及的纳米颗粒包括碳纳米材料、金属纳米颗粒、有机半导体、陶瓷颗粒等。纳米颗粒的排布或与形成的泰勒圆锥和其带来的牵引力相关。

图4为电流体动力3D打印与氧化石墨烯、银纳米线的取向排布

图5为电流体动力3D打印与有机半导体、银-氧化锌纳米棒的取向排布

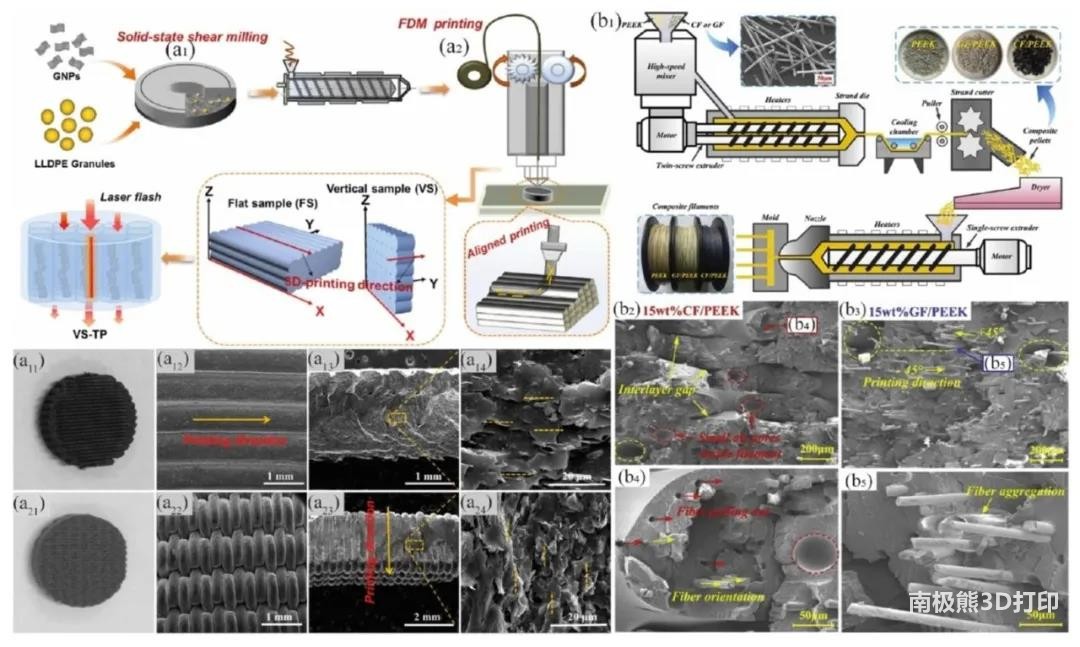

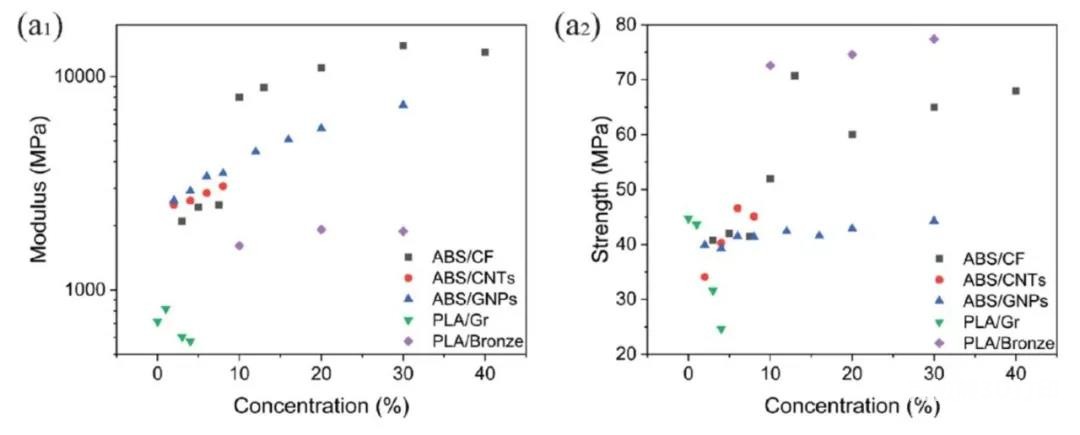

熔积成型3D打印可利用单喷嘴、多喷嘴、喷嘴内植入制造高分子复合材料。当熔融的料丝经过喷嘴,压力与剪切应力会使大分子及包含的纳米颗粒沿熔融料丝的流动方向排布。颗粒的取向度则受各打印参数影响。常见的增强相包括碳纳米材料及碳纤维、金属和金属氧化物颗粒、半导体颗粒等。对力学性能的增强,常可以用混合法则进行预测。

图6为线性低密度聚乙烯/纳米石墨片与聚醚醚酮/增强纤维复合材料取向在熔积成型3D打印中的实例

图7为共聚聚酯、热塑性聚氨酯弹性体、ABS工程塑料基体的熔积成型3D打印及其取向

图8为增强相对熔积成型3D打印部件力学性能的影响

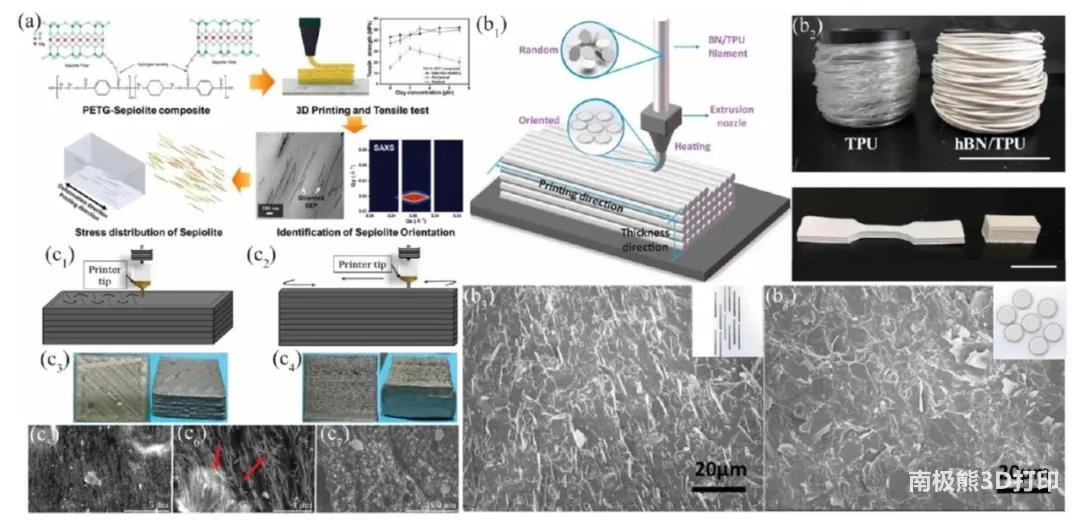

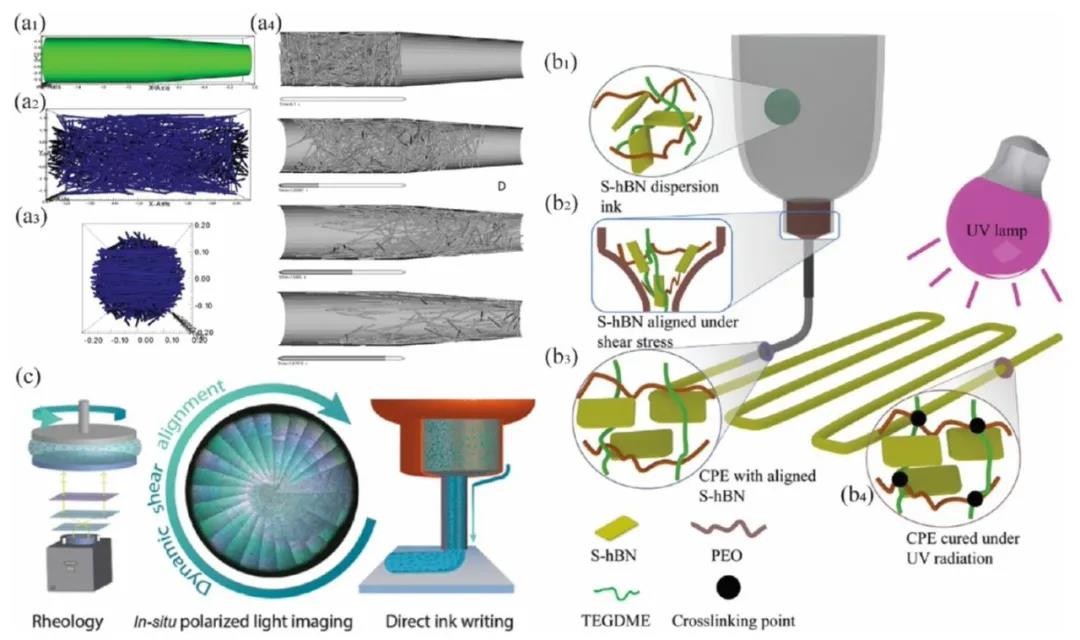

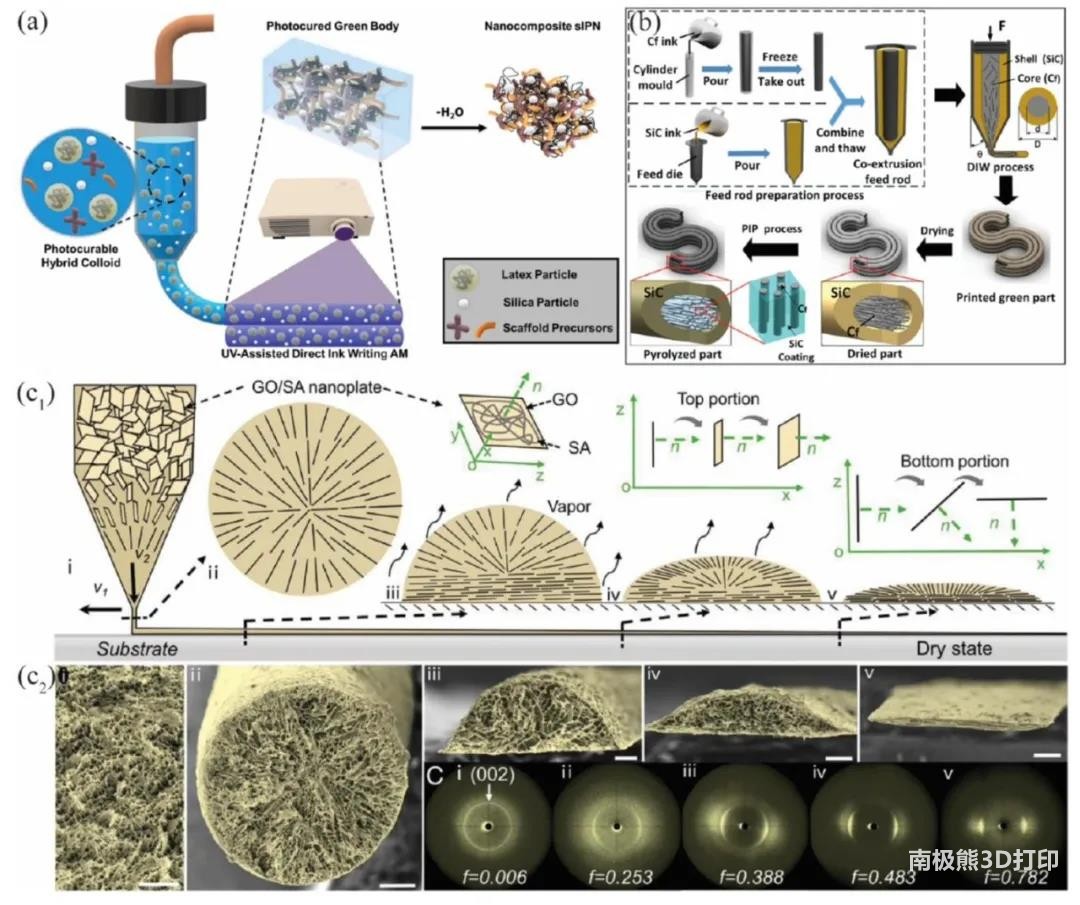

与熔积成型3D打印机理类似,墨水直写3D打印也是挤出打印的一种。墨水直写可以打印有剪切稀化现象的高分子溶液、纳米颗粒胶质、及复合凝胶。经由特殊喷头挤出的多相液体打印,则可划分为多相墨水直写3D打印。

图9为包含碳纤维、氮化硼、纤维素纳米晶体的墨水直写3D打印

图10为紫外光固化墨水直写3D打印、核-壳结构打印以及氧化石墨烯/海藻酸钠材料的取向测量

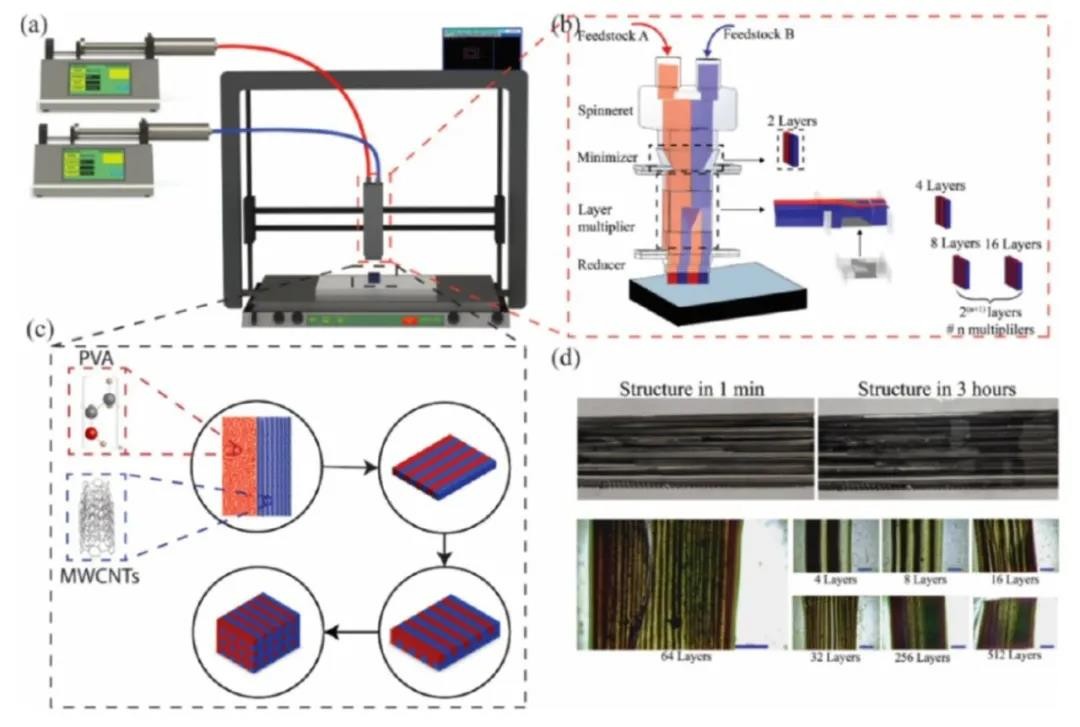

图11为多相墨水直写3D打印的纳米层状结构

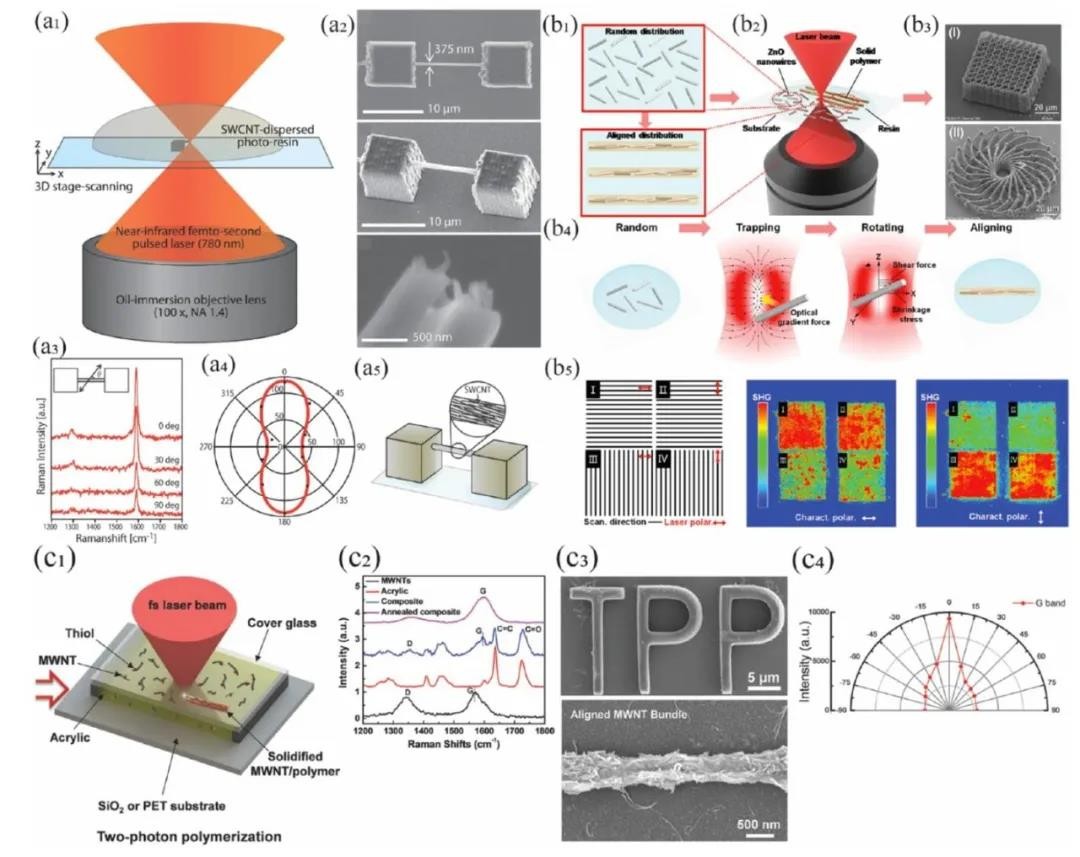

双光子/多光子3D打印以其高分辨率框限纳米颗粒,近年亦受到了诸多关注。

图12为非挤出3D打印中的纳米颗粒取向及对取向度的测量

文章最后指出,不同3D打印方法兼容不同的材料,难以得出普适的制造方案;高分辨率3D打印往往受制于较低的打印速度,从而限制了其发展;一些预处理和后处理常常带给纳米颗粒的取向带来不确定因素;且3D打印尚无标准化的质量控制体系。以上四点为3D打印在纳米复合各向异性材料方面所面临的挑战。

原文链接:https://pubs.acs.org/doi/abs/10.1021/acsami.1c12763

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。