2049

2019-03-25

2049

2019-03-25

《自然(nature)》杂志和《科学(science)》杂志是两份在学术界享有盛誉的国际综合性科学周刊,两份杂志报道过科学世界中的多次重大发现、重要突破和科研成果。而3D打印作为近些年的热门技术,众多3D打印技术研发团队在nature、science发表过非常多的科研成果和重大突破(貌似从事3D打印技术发表顶级论文,存在很多的机会)。下面,南极熊汇总在nature、science杂志上发表的部分3D打印技术论文。他们都可能引发3D打印领域的重大变革。

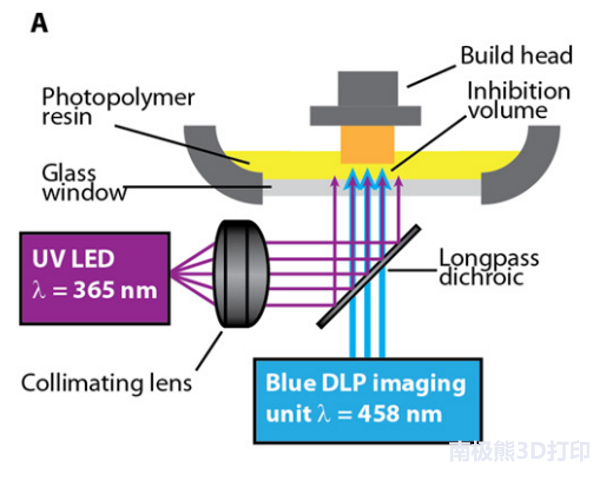

《Science》封面 :革命性CLIP技术令3D打印速度提高100倍

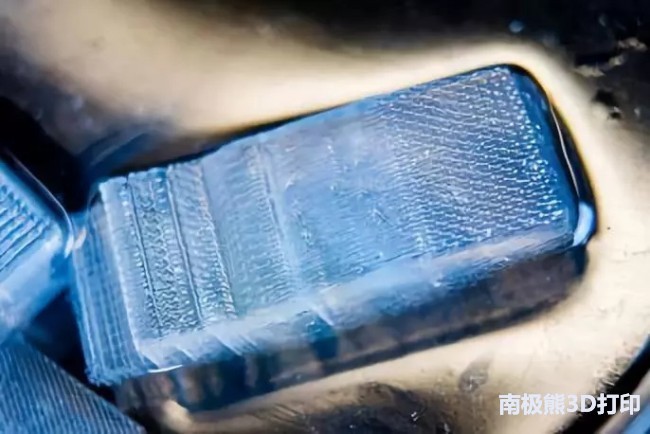

2015年,UNC-Chapel Hill的研究人员在《科学》(Science)杂志上介绍了这种名为CLIP的新工艺,将其描述为“连续液态界面生产”, CLIP可以在相对很短的时间里打印出顺滑的复杂物品,而且可以使用更多的材料来打印物品。

在CLIP工艺中,一个投影机从下方用紫外线显示连续的、极薄的物品横截面。紫外线在一缸液态树脂中以横截面方式硬化液体。与此同时,一台升降机不断将成形的物体捞出树脂缸。CLIP打印机的关键之处位于树脂缸的底部:那里有一个窗口让氧气和紫外线通过。因为氧气可以阻碍固化过程,缸底的树脂连续形成一个“死区”,不会固化。而这个“死区”非常之薄,只有几个红细胞那么厚。因此紫外线可以通过,并固化其上方没有接触氧气的树脂。不会有树脂粘在缸底,而打印速度变得非常快,因为它不是在空气中,而是在树脂里打印的(在空气中打印,由于氧气存在,固化速度就会减缓)。当打印机捞起成形的物品时,吸嘴会往缸底添加低氧树脂。

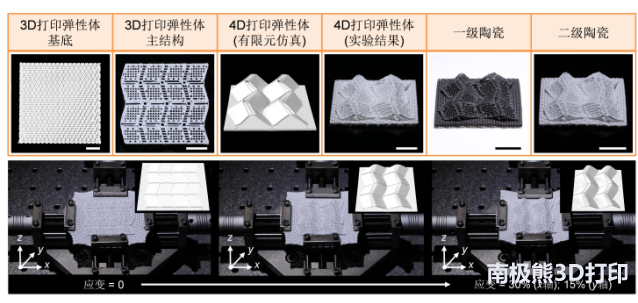

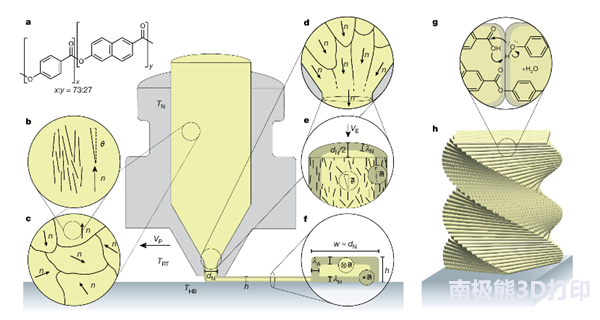

Nature(封面文章): 3/4D打印陶瓷及高熔点材料原理、工艺及应用

吕坚研究组的这种打印技术采用复合弹性体陶瓷材料,完成了从3D打印到结构可变形的过程,实现了陶瓷折纸结构的打印和4D陶瓷打印。他们采用成本较为低廉的“墨水直写技术”,用二氧化锆纳米颗粒掺杂的聚二甲基硅氧烷复合材料,构建出3D弹性体结构。这种结构柔软且具有弹性,可拉伸至超过本身3倍的长度,并可使用金属丝让其折叠变形,形成蝴蝶、悉尼歌剧院、玫瑰、裙子等折纸结构。

超纳材料是用PVD做的,也是一种增材制造,来源于液态金属或者金属玻璃的材料。金属玻璃是一种非常好的3D打印材料,但是最大的问题是太脆了,它和普通的玻璃是一样的。经过近几年一系列的研究,我们在金属玻璃的增韧领域取得了很大的发展,发展了一系列的方法和新型材料。之前推出了一个新型的金属材料家族,即超纳材料,也在《Nature》杂志上获得了中国结构材料领域首篇封面文章,也是2017年中国科学家在《Nature》杂志上52个期刊里发表的唯一一篇封面文章。

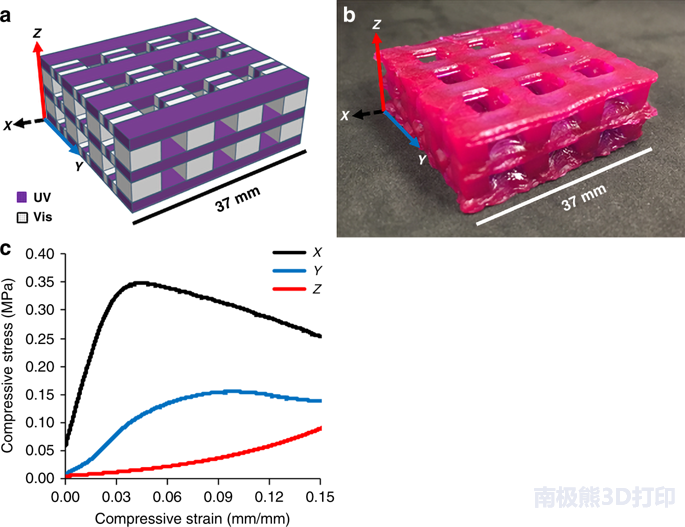

多波长光源,同时3D打印多种光敏树脂材料

威斯康星大学麦迪逊分校的科学家开发出一种新型3D打印机,它拥有可见光和紫外光两种模式,可以同时打印多种光敏树脂材料。该方法利用多材料光固化空间控制(MASC)技术,在增材制造过程中根据不同的材料化学成分选择不同的光源波长。多组分光敏素包括具有相应的自由基和阳离子引发剂的丙烯酸酯和环氧化物基单体。

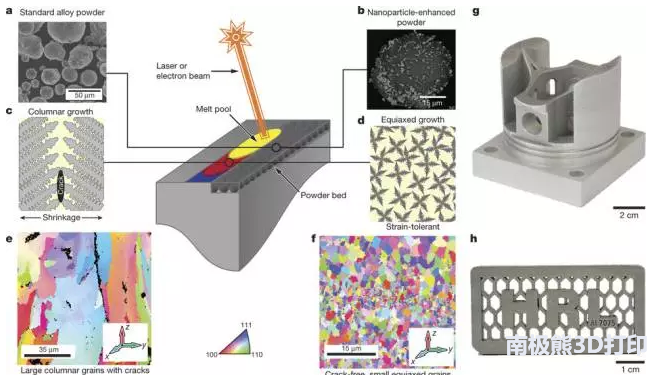

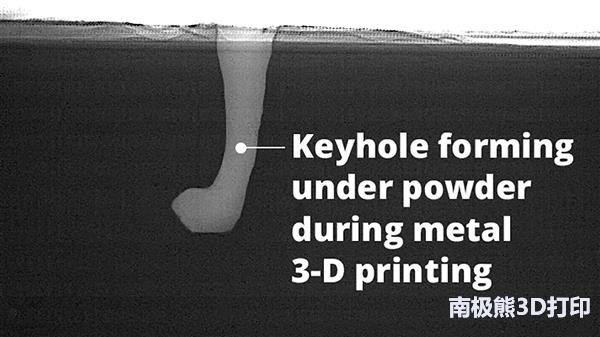

纳米成核剂结晶,实现高强度铝合金

TresaM. Pollock等人通过将纳米颗粒作为成核剂与液体金属混合来孕育晶种,从而实现在温度梯度较大和凝固速度快的非平衡条件下晶体实现精细生长,从而提高产品的性能。其打印出的铝合金7075的强度可以达到400MPa以上,与锻件的性能相当。

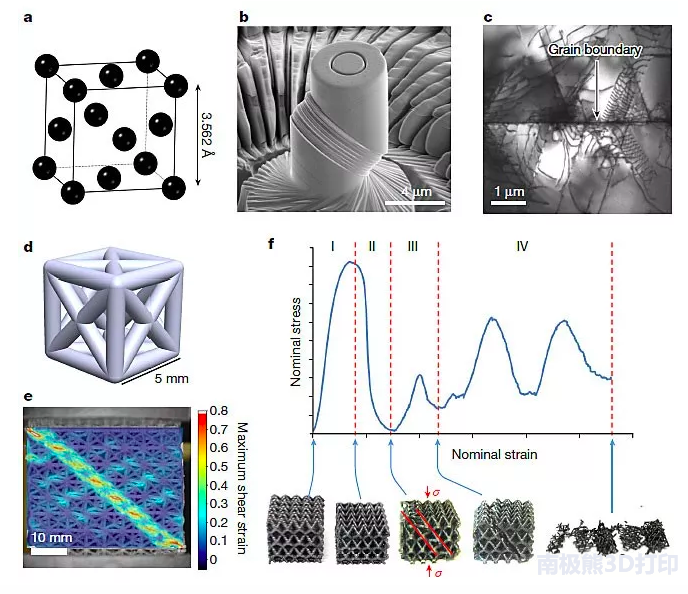

3D打印抗损伤结构化“超晶体”

英国伦敦帝国理工学院(Imperial College London)的Minh-Son Pham等研究者使用晶体材料中发现的硬化机制,通过模拟晶体材料的微观结构(例如晶界、析出和相),通过3D打印制备出坚固耐用且耐损伤的结构化材料。此类晶体介观结构设计中所具有的自由度,也为研究金属合金中复杂冶金学现象(如滑移)提供了替代方法。他们还表明,使用多晶材料制造晶格可得到多级结构化材料,包含在介观尺度结构化晶格内的原子晶格以及在类多晶介观结构内的多晶微结构。而且,这种材料的性质可以通过微观、介观和宏观尺度晶格的多种组合而轻松调控。

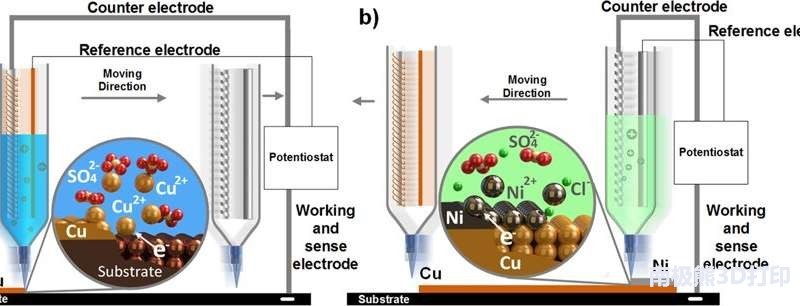

低成本电化学多金属4D打印ECAM

电化学增材制造(ECAM)是伦敦帝国理工学院(ICL)开发的低成本金属制造的新方法。ECAM是一种基于电镀原理的制造方法,通常用于为珠宝首饰添加更多有价值的金属层。它使用带电金属离子的液体溶液作为原料,在与带负电的铜床接触时产生固体金属层。如Wu博士所解释的,用于该过程的常用材料包括“铜,锌,镍和锡”,尽管也可以使用合金。“基本上,”他补充道,“任何可以电镀的金属都可以用于ECAM工艺。”

结合神经干细胞技术,3D打印水凝胶植入物有望修复受损脊髓

使用FDM 3D打印机和聚合物打印出坚固轻巧的结构

革命性高速“容积3D打印技术”

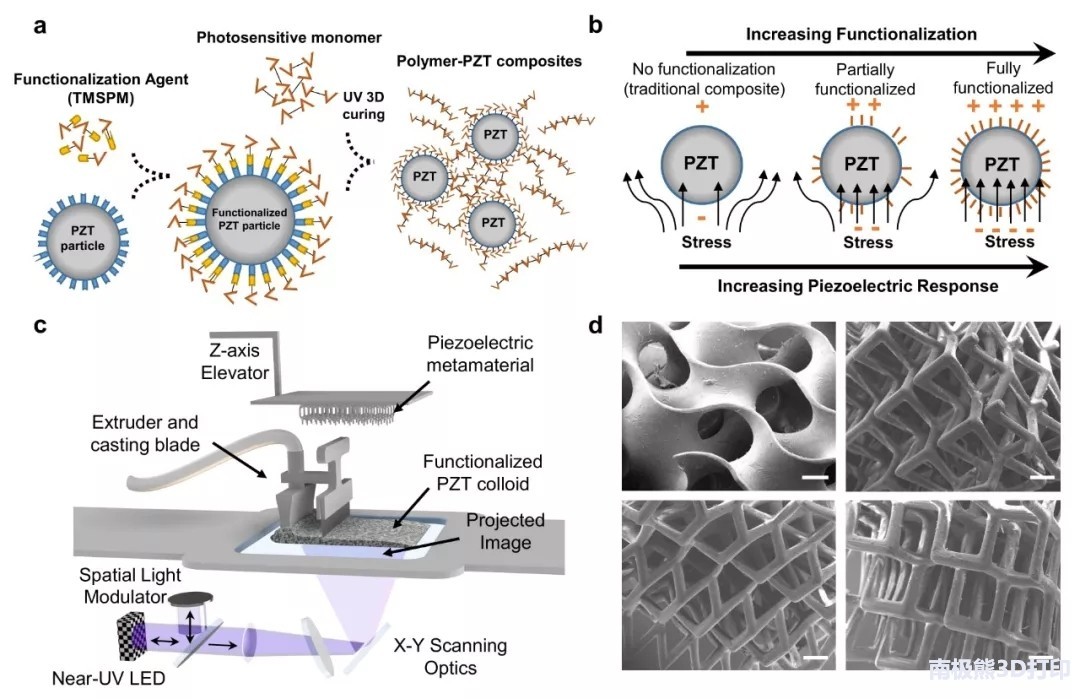

郑小雨团队突破晶格局限3D打印压电智能材料

他们的设计方案正来源于利用压电效应产生的晶格原理并打破晶格的局限性,通过三维几何构型在二维投影面的投影的分布,巧妙的设计出在各个方向具有不同压电输出的人工压感结构。该设计理念巧妙的联想于人们熟悉的影子木偶游戏。 该单元人工晶格结构,通过排列组合,构成了三维桁架式立体结构。通过设计和机电耦合有限元计算,实现在三个坐标方向上具有不同的对称性从而产生任意压电系数空间方向张量,实现远超过晶体本身的对称分布。他们通过使用不同连接度的设计单元进行组合, 还可使一完整结构同时具有不同的刚度和强度特性,实现力电多功能压电耦合材料。

根据论文中的介绍,该技术的Z轴3D打印速度可以达到2000mm/小时,也就是超越了文章上述的8款高速光固化3D打印机中的最高速1200毫米/小时。如果能够以百倍速3D打印实体模型,将大大拓宽其应用场景。

版权与免责声明:

(1) 凡本网注明"来源:颗粒在线"的所有作品,版权均属于颗粒在线,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已获本网授权的作品,应在授权范围内使用,并注明"来源:颗粒在线"。违反上述声明者,本网将追究相关法律责任。

(2)本网凡注明"来源:xxx(非颗粒在线)"的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责,且不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网下载使用,必须保留本网注明的"稿件来源",并自负版权等法律责任。

(3)如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。